Особенности пескоструйной обработки

Содержание:

- Что нужно знать о принципе работы самодельного пескоструя

- Что это такое — конструкция и виды аппаратов

- Сферы применения

- О пескоструйной камере

- Песок для пескоструйного аппарата

- Как своими руками сделать пистолет для продувки под компрессор

- Обзор видов

- Преимущества и недостатки

- Техника безопасности

- Степени очистки

- Плюсы и минусы применения пескоструйных аппаратов

- Сопла и абразив для пескоструя

- Как сделать своими руками?

- Области применения пескоструев

Что нужно знать о принципе работы самодельного пескоструя

Какой бы ни был выбран тип конструкции, прибор должен формировать на выходе струю воздушно-абразивной смеси. Напорная система работает благодаря высокому давлению подачи выбранного абразива в выпускной патрубок, где происходит смешивание с воздушным потоком, подающимся из компрессора. Если говорить об эжекторном устройстве, стоит знать, что здесь работа осуществляется с использованием эффекта Бернулли, основанном на создании вакуума, который и засасывает песок.

Существует огромное количество схем и выполненных своими руками чертежей пескоструйных аппаратов, позволяющих изготовить их самостоятельно. Каждый изобретатель предпочитает использовать различные ненужные детали, которые находятся под рукой, но все конструкции будут работать по схожему принципу.

Перед тем как сделать пескоструйный аппарат своими руками, нужно понять механизм работы инструмента, подготовить все необходимые детали конструкции. Если правильно собрать элементы, самодельный аппарат ничем не будет уступать серийному. Зачастую удается сконструировать прибор с минимальными затратами.

По принципу работы пескоструйный аппарат очень похож на краскопульт.На заметку! Принцип работы пескоструя очень похож на механизм действия краскопульта, главная задача которого – распыление лакокрасочных материалов. Тем не менее один прибор никогда не сможет заменить другой.

Главный элемент, который понадобится для пескоструйного аппарата, – компрессор. Именно благодаря ему в магистралях конструкции создается поток воздуха под нужным давлением. Когда воздух проходит по главному шлангу сквозь рукав для забора песка для пескоструйного аппарата, создается вакуум, способствующий тому, что абразивная смесь всасывается в основную магистраль, где и соединяется с воздушной струей.

Затем уже смесь из воздуха и абразива доходит до сопла – отверстия, через которое и осуществляется подача песка на поверхность под высоким давлением. Из этого следует, что, помимо компрессора, требуется дополнить конструкцию шлангами нужного диаметра, соединительными штуцерами, кранами и дозаторами. Чтобы обеспечить бесперебойное питание рабочего прибора, понадобится электрический кабель.

Пескоструйное сопло – элемент, формирующий абразивную струю с нужными для работы характеристиками. Своими руками можно изготовить керамическое сопло, потому как для основы идеально подходят отработанные свечи зажигания, из которых предварительно вынимается электрод. На серийных приборах присутствует стальной элемент, имеющий внутреннее карбидно-борное или карбидно-вольфрамовое покрытие. В многочисленных отзывах пользователей отмечено, что такие детали очень редко долго служат владельцам.

Пескоструйное сопло формирует с нужными для работы характеристиками абразивную струю.

Что это такое — конструкция и виды аппаратов

Исторически сложилось так, что существует несколько видов абразивных обработок, которые выполняются по разным технологиям. Таким образом, аппараты, представленные на рынке, могут различаться по своей конструкции, принципу действия и характеристикам. Тем не менее, в основе большинства пескоструйных аппаратов лежит один и тот же конструктивный принцип.

В основе каждого пескоструйного аппарата есть несколько ключевых элементов:

- емкость для абразивного материала (песка, стальной дроби и т.д);

- шланг из устойчивого к трению материала, по которому из емкости поступает абразив;

- сопло на шланге, которое позволяет регулировать подачу песка;

- элементы управления — приборная панель, блок питания и автоматического регулирования.

Емкость для пескоструйного аппарата может быть герметичной или не герметичной. В первом случае песок подается под давлением, что увеличивает эффективность работы. Такие пескоструйные аппараты называют напорными. Во втором случае (негерметичные) песок или другой абразив подается под обычным атмосферным давлением. Такие аппараты дешевле, но по своей эффективности они значительно уступают герметичным.

Инжекторные аппараты используются еще и в тех случаях, когда поверхность, обрабатываемая песком, может повредиться из-за лишней мощности. Емкости отличаются объемом, материалом изготовления, формой.

Шланг пескоструйных аппаратов бывает двух видов: для подачи сухого и для подачи влажного песка. Все пескоструйные аппараты в России предназначены для подачи влажного песка, так как сухая обработка запрещена санитарно-эпидемиологическими правилами. Такой же запрет существует и в некоторых других странах.

Запрет связан с тем, что обработка сухим песком опасна для работника и окружающей среды из-за того, что в воздух выделяется большое количество силиката (пыли), которая попадает в легкие человека и оседает на окружающие предметы. Силикатная пыль может вызывать заболевания дыхательных путей у человека.

Сопло на шланге — это конструкция из керамики или стали, по которой песок подается непосредственно в пистолет (выходное отверстие). Керамические материалы более устойчивы к трению, поэтому их использование предпочтительнее.

С другой стороны, некоторые из металлических видов сопел позволяют значительно экономить количество абразива, затрачиваемого на конкретный вид работы (до 40%), что в определенных условиях позволяет сэкономить больше денег.

На каждом пескоструйном аппарате есть приборная панель, которая позволяет работнику управлять им. Некоторые из аппаратов оснащены специальной автоматикой, которая может автоматически управлять питанием аппарата или подачей песка. Это делает пескоструйный аппарат более безопасным и удобным в обращении.

Какого типа ёмкость на Вашем пескоструйном аппарате?

ГерметичнаяНе герметичная

Камерные

Обычно, когда говорят о пескоструйных аппаратах, речь идет о конструкции, описанной выше. Тем не менее, отдельного упоминания заслуживают и камерные аппараты для пескоструирования, которые можно условно назвать герметичными. Это стационарное пескоструйное оборудование в виде металлической камеры с дверью. Внутрь камеры можно поместить предметы, которые нужно подвергнуть обработке.

Как и обычные пескоструйные аппараты, оборудование камерного типа оснащено емкостью для абразива. Отличие от нестационарных аппаратов заключается в том, что при работе аппарат выделяет минимальное количество пыли и песка в окружающую среду, что позволяет людям без защитной экипировки свободно находиться в помещении.

Сферы применения

Пескоструйные агрегаты имеют крайне обширную сферу применимости. В частности их применяют при следующих процессах:

- устранение с металлоизделий остатков краски, ржавых налётов, тяжёлых загрязнений, смесей оксидов;

- выполнение работы по очистке фасадов промышленных зданий и иных сооружений, стен, кирпича, бетона, гранита, тротуарной плитки, металлических деталей, деталей для авто, труб, чугунных батарей, пластика;

- обработка и шлифовка поверхностей перед определенными операциями;

- устранение избыточных фрагментов цемента с ж/б элементов;

- чистка судовых днищ от ржавчины;

- формирование декоративных эффектов «старины»;

- обезжиривание металлических площадей перед последующими операциями;

- матирование стекла, гравировка.

Универсальность метода заключается в том, что он вполне подходит для всевозможных изделий, выполненных из древесины, различных металлов, стекла, кирпича, бетона, стекловолокна.

Практика их применения показывает, что пескоструйная операция в значительной степени продлевает срок службы самых разных изделий. Абразивоструйная обработка является ключевым процессом металлообработки, создавая необычную структуру на поверхностях металлических изделий.

Некрупные предприятия и ИП используют эти устройства, реализуя услуги по обработке опорных мостовых элементов, обновлению гаражей и домов из кирпича, почерневших от копоти и ржавчины. Фрагменты построек, да и сами они в целом, получают первозданный вид, обретая как бы «вторую жизнь».

Абразивоструйная очистка предваряет проведение сварочных работ, подготавливает площадки поверхностей, придавая им шероховатость, для последующего качественного покрытия.

Более того, агрегаты используются и в дизайнерских проектах, для создания матовых узорчатых рисунков на стеклах и зеркалах, устанавливаемых на мебельных изделиях (шкафы, серванты). Плюс к этому, используя пескоструй, можно улучшить внешний вид мебельных изделий, сняв поблекшие слои и удалив мелкие дефекты.

Пескоструйная очистка применяется не только на крупных производствах, но и в домашних хозяйствах. Для этого необходимо учитывать некоторые особенности.

- Не стоит приобретать промышленные модели, укомплектованные мощными и большими компрессорами. Удобнее и проще более компактные устройства.

- Лучшим абразивным материалом для банальных домашних работ будут, пожалуй, кварцевые пески. Некоторые умельцы обходятся обычным песком крупных фракций из реки. Его необходимо предварительно очистить, используя несколько сит.

- Перед началом работ нелишней будет проверка надёжности соединений актуальных узлов устройства (например, хомутов).

- Рекомендуем, по возможности, приобретать установки от фирмы Karcher.

- Агрегат можно собрать и своими руками, но для этого сначала надо приобрести компрессор и сопрягаемое с ним вспомогательное оборудование. В качестве емкости для смешивания воздуха с абразивом можно использовать газовый баллон. Сборка осуществляется по чертежам.

О пескоструйной камере

Если будет изготавливаться пескоструй своими руками, то важно позаботиться о камере. Во время работы на внушительных площадях абразив довольно быстро расходуется, основной его объём разлетается

Для того чтобы добиться высокой эффективности, следует использовать камеру. Она будет иметь вид металлического ящика, который обшивается стальными листами.

Такая конструкция отлично подходит для обработки маленьких заготовок. Изготовить камеру своими руками довольно сложно, но вполне реально. Конструкцию следует расположить на столе. На одной из длинных сторон камеры следует установить смотровое стекло. Конструкция в передней части должна иметь два отверстия для рук. Дно имеет вид решетки из проволоки. Под ней следует расположить желоб, через него будет выходить расходный материал, который уже был отработан. Внутри располагается пистолет. К камере необходимо подвести освещение

Важно дополнить ее системой вентиляции

Песок для пескоструйного аппарата

Перед началом работ нужно подготовить не только необходимое оборудование, но и специальный песок. Приготовить его можно самостоятельно или же купить, предварительно проконсультировавшись с продавцом. В любом строительном магазине можно приобрести:

- Кварцевый песок для пескоструя (недорогой и на сегодня считается самым популярным). При этом он обладает существенным недостатком: при обработке поднимается пыль, которая очень вредна для здоровья мастера, проводящего работы.

- Гарнет.

- Никельшлак.

- Корунд.

Использование кварцевых материалов разрешено только в том случае, если помещение, в котором будет проводиться обработка, оснащено функционирующей системой вентиляции. Обязательно необходимо придерживаться техники безопасности, работать только в респираторе, чтобы пыль не попадала в дыхательные пути человека.

Самостоятельно можно изготовить не только пистолет для пескоструя, но и песок для обработки. Последовательность выполнения работ:

- Заранее подготовить мелкофракционный белый (обязательно сухой) гравий.

- Просеять его через сито. Это позволит отделить более крупные частицы и оставить только мелкие.

- Хорошенько просушить его (можно с использованием огня).

Стоимость такого материала небольшая и приобрести его можно в любых количествах.

Пистолет для пескоструйки. Особенности работы

Все пистолеты независимо от их типа имеют примерно одинаковый принцип работы. Абразив, функции которого в большинстве случаев выполняет песок, поступает под сильным напором. Давление может быть создано потоком воздуха или водяным потоком.

В результате освободившейся кинетической энергии частицы с силой соприкасаются с подготовленной поверхностью, снимают с нее лакокрасочное покрытие, зачищают от ржавчины и проводится процесс шлифовки.

Пескоструйные пистолеты имеют разный диаметр сопла, от которого напрямую будет зависеть скорость, с которой происходит шлифовка и качество выполнения работы.

Пескоструйный пистолет для компрессора

Можно приобрести несколько сопел, ведь каждое из них выполняет определенные функции и добиться желаемого результата в этом случае будет гораздо проще

Сопло – это инструмент, который в процессе эксплуатации будет стираться, поэтому важно вовремя проводить замену

При покупке нужно обращать внимание на такие характеристики:

- Диаметр. Подбирать его нужно в соответствии с производительностью выбранного для работы компрессора.

- Длина. Этот параметр полностью зависит от того, какой тип поверхности необходимо обрабатывать пескоструем. Длину нужно выбирать побольше также в том случае, если обрабатываемая поверхность сильно загрязнена.

- Материал, из которого изготовлено сопло. Могут быть керамическими, чугунными и пр.

- Форма сопла. На сегодня популярными считаются сопла цилиндрической формы.

При выборе нужно учитывать такие факторы:

- В каком месте нужно проводить обработку поверхности.

- Какие есть источники питания для устройства.

- Как часто будут выполняться работы по очистке.

- Площадь поверхности.

- Есть ли следы коррозийных процессов на поверхности и насколько сильно она загрязнена.

Как своими руками сделать пистолет для продувки под компрессор

Зачем изготавливать пистолет продувочный для компрессора, когда можно его купить за 300-500 рублей и пользоваться в свое удовольствие. Действительно, тем, кто задается вопросом о том, как сделать продувочный пистолет, нужно хорошо взвесить все достоинства такой задумки. Обычно планируют изготовление самодельных устройств мастера на все руки, которым просто это интересно.В материале рассмотрим, как и из чего можно сделать продувочный пистолет или прибор для подкачки шин. Для начала понадобится взять необходимые материалы и инструменты, а затем браться за работу. Их материалов и инструментов понадобятся:

- Механизм распыления порошковой консистенции от огнетушителя — рычаг. Это практически готовый прибор для обдувки, который нуждается в незначительной доработке

- Соединительные резиновые шланги и хомуты для них

- Штуцер соединительный для пистолета — его можно купить отдельно, а нужен он для того, чтобы подсоединить шланг высокого давления к нашей будущей самоделке

Набор инструментов, который понадобится — стандартный. Это отвертки, ключи, болгарка, молоток и сварочный аппарат. Инструкция, как сделать пистолет для продувки своими руками, имеет следующий вид:

- Для начала берем механизм от пустого огнетушителя, и отделяем его от баллона путем вывинчивания

- Если рычаг огнетушителя комплектуется шлангом, то остается незначительная доработка, и прибор готов к использованию, а если вместо шланга металлическая трубка с раструбом, то раструб необходимо выкрутить, а на его место подсоединить шланг или оставить в таком виде

- Присоединить к механизму штуцер, при помощи которого будет подключаться шланг высокого давления. Место его подсоединения — отверстие, через которое в механизм поступала порошковая консистенция из баллона

- Штуцер имеет малый диаметр, а соединительное отверстие большое, значит для того, чтобы соединить эти элементы, понадобится сварочный аппарат. Штуцер нужно приварить к входному отверстию, после чего прибор практически готов к испытанию

При изготовлении такого устройства нужно учитывать конструкцию механизма от огнетушителя, так как они имеют отличия. Лучше всего использовать механизм от автомобильного компрессора, так как он подходит лучше всего. Процесс изготовления не требует много времени. Если нужен пистолет для подкачки шин, тогда вместо штатного манометра, который вместо шкалы имеет окрашенные отметки, необходимо установить специальный воздушный манометр для компрессоров. По нему можно точно контролировать давление в шинах. На сопло нужно закрепить шланг с фиксатором на конце. На этом готовый пистолет для подкачки шин готов.

Все зависит от — вашего воображения, имеющегося в распоряжении инструмента и расходных материалов. Однако стоит еще раз отметить, что процесс изготовления хотя и не трудный, но проще купить новый продувочный пистолет для компрессора, чем использовать самоделку. Все зависит от ваших предпочтений. Есть и плюс у самоделки — она точно прослужит намного дольше даже самых качественных приборов. На видео ниже показан детальный процесс, как изготовить пистолет для продувки и подкачки шин своими руками в гаражных условиях.

https://youtube.com/watch?v=fjNZPzyRHos%3F

Это интересно! Из подручных средств можно не только изготовить пистолет для продувки, но еще и расширить функционал прибора. К примеру, можно сделать пескоструй из продувочного пистолета.

В завершении стоит отметить, что при наличии компрессора в хозяйстве, иметь пистолет для продувки воздушный необходимо обязательно. Любые манипуляции по продувке или удалении загрязнений, причем не только стружки или опилок, но и строительной пыли, будут выполнены легко, быстро и качественно. Продувочный прибор используется и при ремонте автомобиля, когда нужно продуть засорившиеся трубки, выдуть загрязнения с шахты, где расположены свечи, удалить пыль в салоне и особенно из воздухозаборников и т.п. В применении этот прибор универсален, поэтому стоит его купить, чтобы не пришлось все работы делать вручную.

Публикации по теме

Пескоструйный пистолет на компрессор — назначение и применение инструмента

Как правильно пользоваться краскопультом — конструкция и принцип работы инструмента

Обзор видов

Пескоструйная обработка стекла бывает разной:

- матовое изображение на прозрачном фоне (закрашивание лишь эскиза);

- матовый фон с прозрачным рисунком (обработка большей части стекла);

- пескоструй под бронзу (использование темного тонированного материала коричневатого оттенка);

- матирование разной плотности (обработка элементов под разным давлением);

- «парящий» эффект рисунка на зеркале;

- прием обработки пескоструем с внутренней стороны стекла;

- объемная художественная резка (глубокое нанесение 3D-рисунка по методике поочередного распыления на матовую поверхность нескольких слоев узора).

Матирование – самая простая техника, позволяющая добиться плоских рисунков с четко выделенными границами. Если матирование многослойное, его называют художественным. В этом случае переходы фактур, тонов и цветов более выраженные. Такие изображения более четкие и натуралистичные.

Художественное поэтапное матирование занимает больше времени, к нему прибегают при обработке стекла разной толщины (от 6 мм). В ходе его выполнения пользуются не только пленочными, но и металлическими шаблонами. При этом шаблоны из металла отличаются простотой орнамента. Пленочные аналоги используют для создания сложных рисунков.

Цветное тонирование позволяет получить любой оттенок стеклянной поверхности. Оно отличается нанесением пескоструя на внутреннюю сторону стекла. Лицевая остается гладкой и ровной, что упрощает уход. В целях увеличения срока службы на внутреннюю сторону наносят защитную пленку. Амальгама подразумевает нанесение узора на внутреннюю сторону стекла.

Цветная обработка стекла по пескоструйной технологии предполагает создание цветного рисунка (например, витража, ромбов), либо узора, светящегося в темноте. Методика пескоструйной печати применяется в изготовлении композиций с бархатной текстурой. Резка либо гравировка используется для формирования детализированной прорисовки.

Пескоструйная техника позволяет нанести узор зимнего орнамента. В этом случае применяется технология создания обледеневшего узора (эффекта мороза). Для этого в работе используют гомогенную смесь.

Преимущества и недостатки

Основным преимуществом пескоструйного аппарата является возможность тонкой обработки материалов, отчистка от любых видов грязи. При этом сам аппарат за счет системы колес является достаточно мобильным: оператор может без особых проблем ходить вокруг машины, например, для зачистки краски перед последующими процедурами.

Серьезным недостатком машины является необходимость обработки поверхности краской сразу же после пескоструйной обработки. Иначе металлическая поверхность быстро заржавеет.

Пескоструйную обработку можно производить только в полностью закрытой одежде и маске, в обязательном порядке необходим респиратор. При работе без респиратора, частички песка попадают в легкие и вызывают заболевания дыхательной система. А попавшая на открытый участок кожи песчинка окажет все тоже абразивное действие и сдерет часть кожного покрова.

Столь серьезные требования к технике безопасности так же можно отнести к недостаткам.

Техника безопасности

Работа на пескоструйном аппарате требует соблюдения техники безопасности, потому что пескоструй представляет серьезную угрозу здоровью. При работе нужно соблюдать несколько правил:

- Защита кожи и глаз. Абразивные частицы вылетают из установки с огромной скоростью — до 700 км/ч, если они попадут на открытые участки тела, произойдет сильное повреждение кожных покровов. Особенно опасно, если абразив попадет в глаза. Поэтому пескоструйщик должен защищать себя при помощи специально одежды. Каждый, кто работает на аппарате, должен надевать прочную обувь, комбинезон из плотного материала, кожаные перчатки и шлем на голову, который полностью закрывает лицо и глаза.

- Защита органов дыхания. Во время работы на аппарате создается мощный поток пыли, которая может попадать в легкие, вызывая не только аллергию, но и воспалительные процессы. Чтобы не допустить заболевания верхних дыхательных путей, нужно использовать дыхательную маску с фильтрами. Некоторые пескоструйщики применяют шлемы с подачей воздуха, как у аквалангистов. Если работа производится в помещении, необходимо позаботиться об устройстве надежной системы вентиляции.

- Защита органов слуха. Во время работы пескоструйной установки создается слишком большой шум: его производит компрессор, вылетающая струя воздуха, ударяющийся об обрабатываемую поверхность абразив. Если долго находиться в рабочем помещении, можно приобрести травму слухового аппарата. Поэтому пескоструйщик должен защищать уши с помощью звукопоглощающих наушников. Обычно такие наушники вмонтированы в шлем для работы на пескоструя.

При правильном использовании пескоструйного аппарата и соблюдении техники безопасности приобретенное пескоструйное оборудование будет служить долгие годы. Если аппарат был приобретен для мини-мастерской, то он поможет развить бизнес и принесет немалые доходы хозяину.

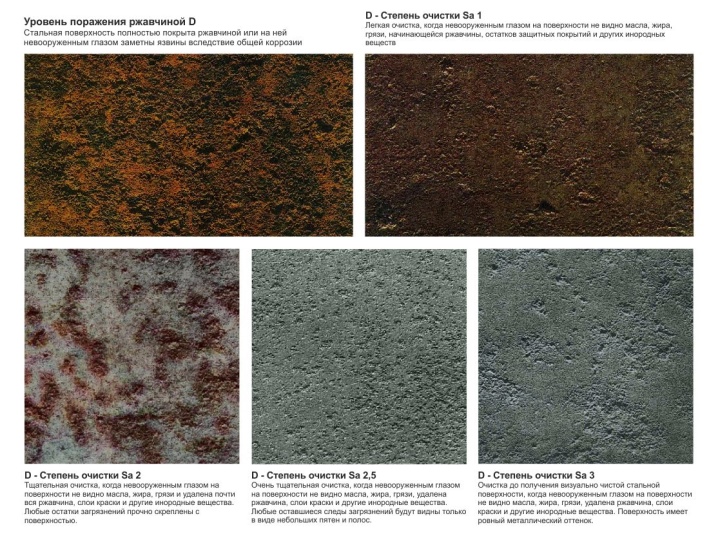

Степени очистки

Используя метод абразивной очистки, можно добиться качественной обработки металлоконструкций не только перед их окрашиванием, но и перед нанесением покрытий иного характера, что применяются при монтаже или ремонте таких ответственных конструкций, как опорные и другие несущие элементы мостов, эстакад, путепроводов и прочих.

Специалисты различают 3 основные степени очистки металлических конструкций, оцениваемые визуальным способом. Перечислим их.

- Лёгкая степень очистки (Sa1). Визуально не должно остаться никаких видимых загрязнений и вспученных мест ржавчины. Не имеется мест с зеркальным эффектом металла.

- Тщательная очистка (Sa2). Оставшиеся окалины либо места ржавчины не должны отставать при механическом на них воздействии. Загрязнения в любом виде отсутствуют. Наличие местного блеска металла.

- Степень визуальной чистоты металла (Sa3). Полная чистота обработанной пескоструем поверхности, характеризующаяся металлическим блеском.

Плюсы и минусы применения пескоструйных аппаратов

Данный аппарат используется везде – в гараже, в домашних мастерских и на заводах. Он имеет множество достоинств и недостатков.

Плюсы

Высокая скорость очистки. За это отвечает не только опыт человека, но и сам прибор, а точнее заложенная в него конфигурации.

Большой выбор абразивов. Оборудование для очистки пескоструйным методом поддерживают работу своего оборудования на разных абразивах.

Возможность работать с разными материалами

Устройство способно работать с любой плиткой и любым деревянным полом, что важно.

Быстрое устранение неровностей. Для этого стоит использовать качественные, пусть и не всегда дешевые, устройства.

Минусы

- Человек, использующий пескоструйный аппарат, должен иметь некоторые навыки. Он должен быть одет во все закрывающие части кожи вещи во избежание проблем.

- Если что-то выпускать в промышленных масштабах, то нужны не только люди, но и дружба с теми, кто готов предоставить больше.

Сопла и абразив для пескоструя

От сопла пескоструйного аппарата, через которое выбрасывается абразивная струя, зависит очень многое: сам характер процесса обработки, его качество, расход абразива и воздуха. А от последнего – требуемая производительность компрессора (см

далее), что в любительских условиях или для ИП немаловажно. Поэтому, прежде чем разбираться, как самому сделать пескоструй, нужно выяснить, как быть с соплами для него

Сопло из карбида бора для пескоструйного аппарата

Первое тут – не делайте пескоструй со стальными соплами: они теряют нужную профилировку еще до окончания обработки детали. На ютубе можно найти описания самодельного пескоструя из… пропиленовых водопроводных труб! Тамошние комментарии к ним здесь приводить неуместно, но они вполне справедливы. Сопла для пескоструйной обработки делают из карбида бора (см. рис. справа и далее). Сопла из других твердых материалов или очень дороги, или быстро изнашиваются; в том и другом случае процесс оказывается нерентабельным.

Второе – абразивная струя гораздо сильнее, чем при ручной или механической обработке, импрегнирует поверхность детали микрочастицами абразива. Попросту – вбивает их туда. Микроимпрегнирование абразивом может быть отчасти полезным – на импрегнированную поверхность лучше ложится краска и прочнее на ней держится. Но эта же поверхность обнаженная теряет стойкость к химическим воздействиям и загрязнениям. Способ уменьшить импренирование до приемлемого – применять абразив равной или меньшей с материалом твердости. Угольно-шлаковым порошком (см. далее) из пескоструя тоже можно вывести узор или надписть на зеркале, но, стоит его 2-3 раза протереть с моющим, и на узоре появится невыводимая грязь.

Обычный речной и овражный песок для абразивоструйной обработки абсолютно непригоден: примеси глины в нем импрегнируют обрабатываемую поверхность до полной непригодности детали. Неответственные части изделия (автодиски, днище кузова и т.п.) обрабатывают угольно-шлаковым порошком, для него требуется компрессор меньшей производительности. Хотя расход абразива при этом больше, но сам он намного дешевле, см. рис. Кузова подержанных машин под покраску обрабатывают горным просеянным кварцевым песком, а стекло и особо ответственные изделия (напр., реставрируемые ценные ретро автомобили) – кварцевым карьерным очищенным и тщательно фракционированным. Фракции от 0,05 (хужожественное матирование стекла) до 0,2 мм (очистка от спекшихся загрязнений).

Сравнение расходов воздуха и абразива для пескоструйной обработке угольно-шлаковым порошком и кварцевым песком

Самодельные сопла

Сопло для пескоструя штука недешевая, а изнашивается довольно быстро. «Китай» годится разве что ободрать слежавшуюся грязь перед чистовой обработкой, а вот плотную пленку гидроокиси на металлах берет уже плохо. Вместе с тем полую цилиндрическую втулку подходящих размеров из карбида бора можно купить гораздо дешевле, чем профилированное сопло из него же. Но возможно ли в домашних условиях обработать материал, который, по идее, берется только алмазом?

Профили сопел для пескоструя просты. Прямые (поз. 1 на рис.) используются для предварительной очистки поверхностей и вообще в большинстве случаев. Раструб на входе сопла необходим – без него струя будет слабой и станет только «есть» сопло и пылить, а не чистить деталь. Сопла Вентури, дающие сильную широкую однородную струю (поз. 2) ставят для чистовой обработки ответственных поверхностей; расход абразива и воздуха через сопло Вентури прим. вдвое больше, чем через прямое. Сопла с сужением (поз. 3) используются для матирования стекла по трафарету: струя из других сопел может проесть трафаретку до дыр, и вся работа будет испорчена.

Как самому сделать сопло для пескоструя из карбида бора

Переделать круглую втулку из карбида бора во вкладыш сопла для пескоструя можно с помощью конических или цилиндро-конических шлифовальных головок (шарошек) из того же материала, поз. 4. Придется только еще и выточить стальную обойму с резьбой. Вкладыши прямых сопел (поз. 5 и 6) можно сделать на настольном сверлильном станке, развернув шарошкой на 30-45 градусов раструб во втулке. Чтобы переделать его, или недорогое прямое сопло в сужающееся (поз. 7-9) понадобится уже токарный станок: шарошку крепят в задней бабке как патрон со сверлом, а заготовку в шпинделе. Подача в обоих случаях ручная нежнейшая: вы не болванку дырявите, а стачиваете хрупкое хрупким! Эмульсию не лить ни в коем случае!

Как сделать своими руками?

Для начала необходимо отметить, что самостоятельно не получится сделать пескоструй обитаемого типа. Такое возможно только в заводских условиях, при этом необходимо тщательно подойти к разработке проекта подобного помещения. К тому же стоимость таких установок достигает 1,5 млн рублей, что невыгодно для тех, кто хочет использовать пескоструйную камеру в хозяйстве.

Своими руками получится сделать необитаемую камеру. Примечательно, что при грамотном подходе работать оборудование будет ничуть не хуже покупного варианта. Добиться нужного результата можно посредством подготовки необходимых инструментов и качественных материалов.

Преимущество стационарной камеры – небольшие размеры. Она не займет много места, и при необходимости удастся выполнить ее транспортировку. Если говорить простым языком, то самодельная пескоструйная камера – это металлический ящик, собрать который можно по чертежам и рисункам из интернета.

Техника безопасности

Перед тем как приступить к сборке пескоструйной бочки, необходимо позаботиться о технике безопасности. Работы должны выполняться в спецодежде и перчатках, чтобы предотвратить повреждение нежных участков кожи от повреждений.

Рабочая зона

Под ней принято понимать пространство внутри камеры, которое плотное закрывается во время проведения чистки поверхности

Важно предусмотреть на полу рабочей зоны специальную сетку или решетку, чтобы песок или другой абразив в процессе не задерживался в камере, а проваливался внутрь

Также в устройстве следует оборудовать смотровое окно, чтобы оператор мог следить за процессом и оценивать результат проделанной работы. В верхней части рабочей камеры устанавливают освещение для предотвращения возникновения затемненных участков. Это необходимо, чтобы чистка материала проводилась на высоком уровне. Лампы при этом нужно сделать закрытыми, чтобы абразив не повредил их поверхность.

Днище

Выполняют чаще всего конусным

При этом важно, чтобы у днища были большие размеры, иначе не получится организовать свободное размещение отработавшего абразива и отходов от обработанного материала. Дополнительно при обустройстве днища стоит предусмотреть беспрепятственный доступ к нему, чтобы было удобно впоследствии ссыпать абразив и пыль в ведро или другую емкость

Вытяжка

Предназначена для обеспечения разряжения воздуха и удаления пыли из камеры. Она является важным элементом конструкции, поэтому необходимо учесть этот момент при сборке камеры. В качестве вытяжки рекомендуют использовать электродвигатель, мощность которого не превышает 0,75 кВт. Этого будет достаточно. При выборе двигателя стоит отдавать предпочтение моделям с лопастным винтом.

Пескоструйный аппарат

Является основой системы и представляет собой специальную установку, посредством которой удается организовать обработку поверхностей различных материалов. Наиболее востребованными считаются инжекторные пистолеты. Они сначала нагнетают в камеру воздух, а затем пускают песок, который самотеком передвигается по шлангу из обособленной емкости.

С помощью инжекторного пистолета удастся удалить:

- небольшие загрязнения;

- матовый слой;

- толстый слой краски;

- слой ржавчины.

Вторыми по популярности выступают пескоструйные аппараты напорного типа. В них воздушная магистраль поделена на две части. Первая ведет в емкость с абразивом, вторая – к выходу из этой емкости. Такие модели ускорят процесс обработки.

Общий корпус

С его помощью удается соединить навесные детали и обеспечить эффективное управление устройством за счет подключения электрики. В корпусе необходимо предусмотреть отверстия под руки, которые должны быть расположены на удобной для оператора высоте. Оптимальный диаметр отверстий составляет 12 см. При выборе перчаток стоит учесть этот момент.

Освещение

Камера устройства должна быть оборудована качественным освещением

Важно, чтобы рабочая зона просматривалась полностью, и внутри не было никакого темного участка. Чтобы защитить лампы от повреждения абразивным материалом, рекомендуется прикрыть их пластиковым кожухом

В среднем для освещения небольшой камеры достаточно двух ламп.

Об особенностях пескоструйных камер и их изготовлении, смотрите видео ниже.

Области применения пескоструев

Пескоструйное оборудование наиболее часто используется в кузовном ремонте автомобилей. С его помощью можно без труда очистить старую краску с деталей, убрать ржавчину, избавиться от любых загрязнений и жира. Также пескоструй широко применяется при ремонте дисков: поврежденные, помятые, облупившиеся изделия вначале очищают, а потом повторно окрашивают.

Применение пескоструйного аппарата при ремонте дисков

Почему пескоструйная обработка предпочтительнее других видов очистки поверхностей? После шлифовки металла абразивной смесью, подаваемой под давлением, удаляются даже мельчайшие загрязнения, чего невозможно добиться при работе вручную. Благодаря удалению самых мелких элементов точечной коррозии, расположенных в микротрещинках, порах и ямках, удается остановить процесс ржавления металла. Это помогает изделиям служить на порядок дольше и стать менее подверженными коррозии. Поверхность остается гладкой, без царапин, поэтому грунтовка и краска ложатся ровно.

Помимо ремонта автомобилей и прочей техники, оборудование для пескоструйной обработки широко применяется в таких сферах:

- кораблестроение, ремонт судов;

- капитальный ремонт строительных конструкций;

- мебельное производство;

- очистка изделий из бетона и кирпича;

- деревообработка;

- создание узоров на стекле;

- гравировка металла;

- матирование стекла, керамики;

- очищение изделий перед гальванотехническими операциями и газотермическим напылением.

Мощные агрегаты со специальными насадками могут даже высверливать отверстия в разных материалах, выполнять пазы и канавки. Дизайнеры нередко используют прием декорирования кирпичной кладки при помощи пескоструя — особые техники абразивной обработки помогают поверхности обрести состаренный, винтажный вид.