Основные характеристики токарного станка

Содержание:

- Какие детали может обрабатывать

- Назначение, область применения

- Методы классификации

- Принцип работы станка 1аб16

- Сведения о производителе

- Основные параметры токарного станка

- Как установить на станке

- Типы и разновидности токарного оборудования

- Основы для начинающих

- Техника безопасности и меры предосторожности

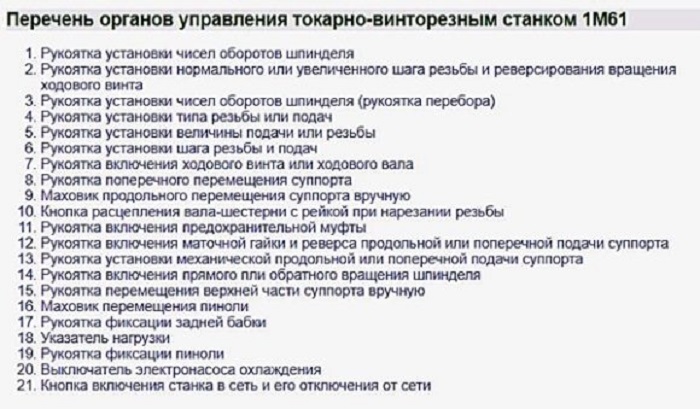

- Расположение составных частей и органов управления

- Основные технические характеристики

- Основные технические характеристики

- Старые советские модели станков по дереву и металлу

- Токарно-винторезный станок ИТ-1М

- Токарно-винторезный станок ТВ-6

- Токарные станки Универсал 2 и Универсал 3

- Токарный станок ТШ-3

- 1Е61М, 1Е61ПМ, 1Е61ВМ токарно-винторезные станки

- Токарно-винторезный станок 1М63Н

- Токарно-револьверный станок 1341

- Токарно-винторезный станок 1Н65

- Токарно-винторезный станок 1М63

- Станок токарно-винторезный 1А616

- Токарный школьный станок ТВ-4

- Токарный станок по металлу Школьник ТВ-7

- Настольный токарный станок по металлу ТВ-16

- Обзор популярных моделей

- Технические характеристики

- Инструкция по эксплуатации агрегата, паспорт

- Токарно-винторезный станок

Какие детали может обрабатывать

На токарных станках могут обрабатываться детали, имеющие вид тела вращения. К ним относятся:

- валы;

- оси;

- диски;

- цапфы;

- фланцы;

- муфты;

- кольца;

- втулки;

- гайки и т. д.

Кроме этого, можно сделать нарезку внутренней и наружной резьбы, точение и растачивание различных поверхностей, подрезание торцов, точение внутренних и наружных канавок, сверление, развертывание отверстий и т. д.

Как видим, токарный станок служит для множества операций и необходим в любом производстве. Рассматривая различные виды оборудования, нужно иметь в виду, что возможность установки дополнительного оборудования позволяет значительно расширить производимые операции.

Назначение, область применения

Токарно-винторезный станок ВТ 3 создан для обучения специальности токаря учащихся школ, профессионально-технических училищ и техникумов. Он также обозначается как ВТШ-3 – школьный. Оборудование имеет простое устройство с повышенной степенью безопасности. На нем производят основные токарные операции:

- обработка цилиндрической поверхности;

- вытачивание конусов;

- подрезка и протачивание канавок;

- отрезная;

- сверление отверстий задней бабкой;

- нарезка метрической резьбы.

На станке изготавливаются единичные детали, запчасти для ремонта оборудования и автомобилей.

Справка! Компактный агрегат с точностью обработки класса Н устанавливают в передвижных ремонтных мастерских. На нем вытачивают элементы запорной арматуры и фитинги водопроводов, газовых систем, деталей для ремонта подвижного состава, включая корабли.

Методы классификации

токарно-винторезные станки разделяют на несколько типов. Есть несколько наиболее популярных признаков, по которым классифицируют станки данного типа.

Масса

Существуют небольшие станки, которые удобно использовать в личной мастерской или большие, по массе предназначенные для промышленного производства.

Крупные и тяжелые токарные устройства предназначены в основном для применения в машиностроении и энергетике. Тяжелые станки – выше 40 тонн по массе.

Наиболее легкие весят не больше полутоны. У каждого типа по массе есть свои особенности:

- Легкие. Как правило, диаметр поперечного сечения в таком оборудовании не составляет больше 500 мм.

- Станки с весом до 15 тонн считаются средними и на них не обрабатывают детали с диметром больше 1250 мм.

- 15-400 тонн. Редко встречается с высокими показателями точности. Обычно это оборудование класса Н.

Максимальная длина детали

Этот параметр определяется расстоянием между центрами станка. При равном диаметре выпускаемых изделий есть станки, способные обрабатывать длинные и короткие заготовки.

Максимальный диаметр

По максимальному диаметру имеется самая обширная классификация деталей. Они начинаются от 100 мм и вплоть до 4000 мм. Помимо вышеперечисленных показателей, часто для классификации используют такой параметр, как производительность.

Имеются станки для мелкосерийного производства, для средней серии и для крупных промышленных масштабов. Последний вариант используется на конвейерных линиях.

Принцип работы станка 1аб16

Берем заготовку, которую вам необходимо обработать, и закрепляем ее. Это может быть крепление в патроне или же в центре.

В станке есть специальный резцедержатель суппорта, куда необходимо заранее разместить инструменты для обработки, то есть резцы. Далее в пиноль, который всегда находится на задней бабке станка, вставляются те инструменты, которые потребуются для нарезания отверстий.

После этого уже можно перейти к обработке детали, которая достигается путем комбинации перемещения резца и в результате вращательного движения. Такой принцип работы токарного оборудования позволяет обрабатывать поверхности самой различной конфигурации:

- Винтовой.

- Цилиндрической.

- Торцовой.

- Конической.

На токарном оборудовании есть шпиндель, о котором уже рассказывалось ранее. Между его опорами стоит монтировать приводной шкив. Задняя опора шпинделя станка имеет уникальную конструкцию, которая позволяет ему в нужный для этого момент заменять клиновые ремни без снятия самого шпинделя.

Еще одна уникальная особенность токарного оборудования 1аб16 состоит в том, что в нем есть привод движения для резки раздельного типа. А вот торможение установочного привода возможно лишь только в том случае, если подключена обмотка статора постоянного тока.

Сведения о производителе

Создано данное оборудование на станкостроительной фабрике в Ереване. На данный момент это предприятие имеет название Ереванское Станкостроительное Объединение и выпускает токарно-винторезные станки повышенной точности с диаметром обработки 500 мм.

Технический ряд

Технический ряд токарно-винторезных станков, которые произведены на этом заводе обширен, и есть несколько моделей, которые отличаются надежностью и спросом у производителей. У каждого образца технического ряда есть свои особенности работы и точности.

Станок токарный 1Л61

Это аналог станка 1М61, но из другой серии. По техническим характеристикам они во многом схожи. Высота центров над станиной составляет 170 мм. Класс точности – Н.

1М61П

Токарно-винторезный станок той же серии. Единственное его отличие – он обладает повышенной точностью обработки заготовок. Об этом говорит маркировка в конце.

1В61

Также приспособлен к работе в условиях мелкосерийного производства и обладает нормальным классом точности. Это переходная модель между станками 1Б61 и 1 М61.

Назначение, область применения

Данное оборудование предназначено для обработки внутренних и наружных поверхностей деталей и заготовок, которые в осевом сечении имеют ступенчатый и криволинейный профиль.

Конструкция станка позволяет выполнять следующие виды основных токарных работ:

- проточка, расточка цилиндрических и конических поверхностей;

- подрезка торцов;

- нарезание различных видов резьбы, в том числе дюймовую, модульную, метрическую;

- сверление.

Это неполный список работ на рассматриваемом токарно-винторезным станке. При этом область применения – единичное и мелкое производство.

Конструкция

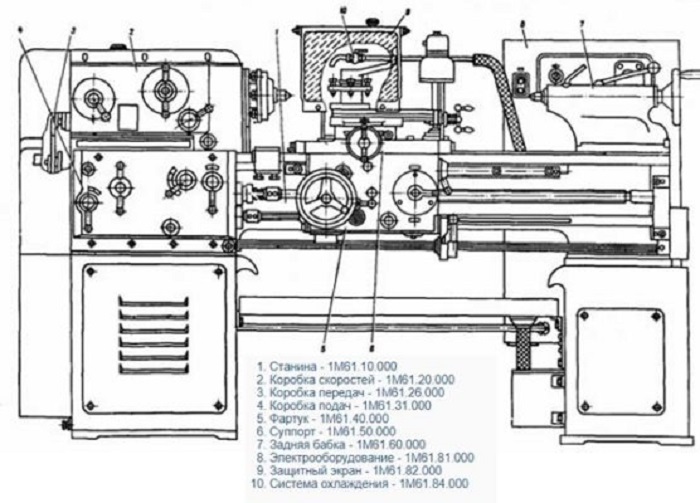

Непосредственно устройство универсального токарно-винторезного станка имеет в составе 10 основных узлов:

- станина;

- коробки скоростей, передач и подач;

- фартук;

- суппорт;

- упорная бабка;

- защитный экран;

- узел электрооборудования;

- система охлаждения.

Станина является основой всей конструкции и к ней прикреплены все остальные детали и компоненты оборудования. Станина обладает двумя направляющими. Одна – «ласточкин хвост», вторая – в форме призмы.

Передняя бабка расположен с левой части оборудования. На торце бабки расположена гитара шестерен, а в коробке скоростей — шпиндельный узел. Справа на основе расположена задняя или упорная бабка.

Функциональные характеристики

Относительно небольшой размер станка расширяет его функциональные возможности. Высокий потенциал оборудования обозначен следующими характеристиками:

- Шпиндель вращается на 24-х скоростях. Скорость до 1600 оборотов в минуту. Есть возможность вращаться не только в прямом, но и в реверсном направлении.

- Размер отверстия в узле шпинделя – 3.5 см.

- Благодаря особенностям строения пиноль у бабки передвигается на расстоянии до 100 мм.

- Высота державки не превышает 2.5 см.

- Детали, которые могут быть обработаны на данном оборудовании по длине не больше 1 метра.

- Суппорт станка может двигаться на расстояние до 20 см, а вдоль – до 60 см.

Благодаря этим характеристикам станок способен выполнять огромный спектр работ и при этом универсален в использовании.

Особенности работы агрегата

Сам агрегат имеет категорию точности Н. Электродвигатель может работать как в стандартном, так и в реверсном режиме. Частоту оборотов шпинделя регулирует оператор.

Для выполнения всех основных работ, а также дополнительных функций станок комплектуется различными дополнительными инструментами.

Специфика управления

Управление осуществляется при помощи рычагов и переключателей. У мастера есть возможность запустить следующие процессы:

- Непосредственно включение станка, который через двигатель придает вращательные движения шпинделю.

- Ускорять рабочее движение суппорта.

- Вдвигать пиноль упорной бабки.

- Регулировать параметры резьбы.

- Менять обороты во время нарезки резьбы, включать, отключать гайки.

- В процессе обработки конической поверхности выдвигать салазки.

Основные параметры токарного станка

Как выбрать токарный станок? Есть важные характеристики, на которые следует обратить внимание

Первый параметр – это расстояние между центрами передней и задней бабки (РМЦ). От него зависит наибольшая длина детали, которую можно обрабатывать на данном станке. Ось вращения между центрами является основной осью станка.

Второй параметр – максимальный диаметр обработки над станиной, измеряемый в миллиметрах. По нему определяют максимальный диаметр детали, которую можно установить в станок.

Как шпиндель, так и пиноль задней бабки должны быть хорошо отцентрованы и вращаться ровно, с минимальным биением

Для маленького домашнего станка это особенно важно

Станина должна быть устойчивой и прочной, тогда вибрации, возникающие при работе станка, будут сведены к минимуму, и можно будет качественно обрабатывать на нем детали.

Хорошие станки оснащены коробкой передач на несколько скоростей (чаще всего – на две).

Некоторые станки имеют переключатель реверса. Реверс – это возможность менять направление движения резца. Такая функция бывает полезной во многих случаях.

Заглянув в инструкцию по эксплуатации токарного станка, предназначенного для работ по металлу, можно найти и другие технические характеристики:

Габариты (длина, ширина) и масса (в килограммах). Как правило, длина станков, которые можно поставить в своей домашней мастерской, не превышает 170 сантиметров, а ширина – 60 сантиметров. Весят «домашние» станки максимум 200 килограммов.

Мощность привода в киловаттах (до 0,6 кВт). Питающее напряжение в вольтах (В) и тип подключения к сети. К сожалению, не все станки работают от обычной трехфазной сети переменного тока.

Включение станка – осуществляется с помощью кнопки, а у некоторых моделей – с помощью реостата.

Число оборотов. У односкоростных станков оно варьируется от 0 до 1500 оборотов в минуту. У двухскоростных – 0-500 об/мин на первой скорости, и 0-2500 об/мин на второй скорости.

Как установить на станке

Для получения надлежащего качества и точности обработки необходим правильный монтаж резца. Также ошибки при установке способствуют быстрому износу режущей кромки.

Устанавливается инструмент в резцедержатель строго по центру. Для корректировки его по высоте в арсенале токаря должны быть металлические пластины толщиной от 1 до 4-5 мм. Установка ниже центра приводит к выталкиванию детали, что опасно и для инструмента, и для работника. Если режущая кромка завышена, она перегревается и быстро изнашивается.

При установке режущего инструмента нужно придерживаться простых правил:

- Протереть опорную поверхность резцедержателя.

- Фиксировать инструмент минимум двумя болтами.

- Вылет головки не должен превышать 1,5 высоты державки.

- При черновой обработке допускается завышение режущей кромки на 0,3-1 мм.

После установки инструмента нужно снять пробную стружку. Если поверхность получается ровная и гладкая, стружка не наматывается на резец — можно приступать к работе.

Важно!

Не допускается использование более трех прокладок. Также они не должны выступать за пределы резцедержателя.

Типы и разновидности токарного оборудования

Существует разделение станков по следующим критериям:

- Наибольший допустимый размер обрабатываемой заготовки над станиной.

- РМЦ – расстояние между центрами (мелкие – до 150 мм, средние – 150–300 мм, крупные – более 300 мм).

Также есть множество типов токарных станков, обладающих своей спецификой:

Винторезные станки токарной группы

Очень распространены в силу своей универсальности. Принцип работы прост: зажатому на шпинделе в горизонтальном положении объекту придается вращение, а с помощью подвижного резца происходит резание. Резец может быть как закрепленным, так и отдельным.

Токарные станки с ЧПУ

Автоматизированные станки, управляющиеся с помощью ЧПУ. Система числового программного управления обеспечивает высокую точность, а также серийность обработки. Участие оператора минимально: создание управляющей программы и контроль ее исполнения.

Револьверные станки

Как следует из названия, на направляющих станины располагается суппорт с револьверной головкой. В каждый паз револьверной головки может быть установлен резец.

Во время обработки резцы сменяют друг друга, прокручиваясь, что позволяет не тратить время на замену инструмента.

Карусельные станки

Предназначены в основном для обработки крупных объектов весом в несколько тонн. Основным элементом конструкции является планшайба – горизонтальный диск, на который устанавливается заготовка, и который придает ей вращение.

Отсюда и название данной разновидности станка. Как правило, станок карусельного типа имеет два суппорта для установки резцов – вертикальный и боковой. Это позволяет обрабатывать заготовку по внешней и по внутренней поверхности.

Затыловочные станки

Затылование – это специальный метод заточки торцовых поверхностей инструментов для сверления, фрезерования и нарезания резьбы.

Такая операция необходима для восстановления формы рабочих поверхностей инструмента после длительной эксплуатации. По конструкции затыловочный станок похож на винторезный, но имеет ряд особенностей.

Обрабатываемый объект также вращается шпинделем, а суппорт вместе с резцом совершает возвратно-поступательные движения, срезая (затылуя) поверхность объекта на один зуб.

Лоботокарные станки

Похожи на карусельные станки, также имеют планшайбу, но на лоботокарных станках планшайба устанавливается вертикально. Карусельные и лоботокарные станки могут взаимно заменять друг друга.

Как правило, применяются для резания с торца, то есть со «лба». Отсюда и название. Предназначены для обработки объектов, диаметр которых значительно превышает их длину (колеса, шестеренки, шкивы).

Станки с бесступенчатым приводом

Бесступенчатый привод – это механизм, позволяющий плавно менять скорость вращения шпинделя, без резких перепадов и остановки станка.

Такая функция позволяет постепенно подобрать нужную частоту вращения уже в процессе работы, а не прикидывать ее «на глаз».

Трубонарезные агрегаты

Как следует из названия, предназначены для обработки труб. Очень похожи на винторезные станки, но есть одно существенное различие в конструкции шпинделя: для того, чтобы длинные трубы надежно удерживались, через корпус станка насквозь проходит тоннель, в котором труба зажимается шпинделем в двух точках.

Это обеспечивает вращение объекта без люфта. Также существуют дополнительные подставки для труб, если они значительно превышают расстояние между патронами.

Токарно-фрезерный обрабатывающий центр

Многоцелевой комплекс, объединяющий в себе токарные и фрезерные функции. Имеет фрезерную головку, на которую может быть установлен режущий инструмент.

Головка эта подвижна, может обрабатывать объект как сбоку, по внешней поверхности, так и с торца, по внутренней.

Автомат продольного точения

Предназначен для серийного изготовления и обработки малогабаритных деталей диаметром 1–60 мм, длиной – 5–300 мм.

Автомат устроен следующим образом: в подвижном шпинделе с помощью цанги закрепляется заготовка, резцы же остаются неподвижными или передвигаются по горизонтали; шпиндель вместе с заготовкой подводится поочередно к нужным резцам и обрабатывается.

Многошпиндельные токарные станки

Станки с тремя или более шпинделями, на которых крепятся заготовки для одновременной или поочередной обработки. Используются исключительно на серийных производствах.

Основы для начинающих

Специалисты токарного дела занимаются изготовлением деталей для различных машин и механизмов. Их работа заключается в обработке заготовок методом резания, в процессе которого удаляется слой материала определенной толщины в виде стружки.

Вся работа осуществляется на станках, обрабатывающих различные детали с помощью резцов и других инструментов. Приступая к выполнению задачи, токарь четко видит последовательность работы, способ изготовления и обработки.

При этом специалист должен продумать возможность определенного вида фиксации заготовки, подобрать приспособления и инструменты, а также выбрать режим резки. Данный комплекс мероприятий отражается в содержании процесса технологии производства.

Техника безопасности и меры предосторожности

Общие правила:

- Токарь должен быть совершеннолетним и должен изучить все необходимые инструктажи (вводный и на рабочем месте).

- Работа должна проходить только в спецодежде (очки, обувь, халат/костюм).

- Соответствовать поручениям мастера.

- Работать на исправных станках в исправной спецодежде.

- Рабочее место должно быть чистым.

- Запрещены загромождения проходов.

- Есть и курить можно только в соответствующих местах во время перерыва.

- Запрещено работать в состоянии алкогольного опьянения, а также под воздействием психотропных веществ.

- Работник должен быть чистоплотным.

Подготовка к работе:

- Проверить исправность одежды и застегнуть её.

- Обувь должна быть закрытой, а подошва — жёсткой.

- Плотно закрытый головной убор.

- Линзы очков должны быть целыми и прозрачными.

- Проверить станок (заземление, все необходимые инструменты и т. д.).

- Отсутствие в патроне чего-либо.

- Убедиться в безопасности оборудования и проверить его работоспособность.

- Контролировать рычаги в нейтральном положении.

- Брызги масла и охлаждающей жидкости не должны лететь в разные стороны.

Во время работы необходимо:

- Контролировать заготовку, резец и торцевой ключ.

- Тяжёлые заготовки устанавливать с помощью подъёмного устройства.

- Следить за стружкой.

- Следить за сливом охлаждающей жидкости и смазкой центра задней бабки.

Во время работы запрещается:

- Передача чего-либо через включённый станок.

- Убирать стружку руками или с помощью воздуха.

- Ловить руками заготовку.

- Держать патрон рукой или предметом.

- Уборка рабочего оборудования.

- Класть предметы на оборудование.

- Работа в рукавицах.

- Опираться о станок.

- Измерения крутящейся детали.

- Смазка центров и деталей тряпкой.

- Покидать рабочий станок.

При пожаре прекратить работу и заняться тушением. В случае отключения электричества оставаться на рабочем месте.

Если оборудование вышло из строя во время работы, необходимо его выключить и доложить мастеру.

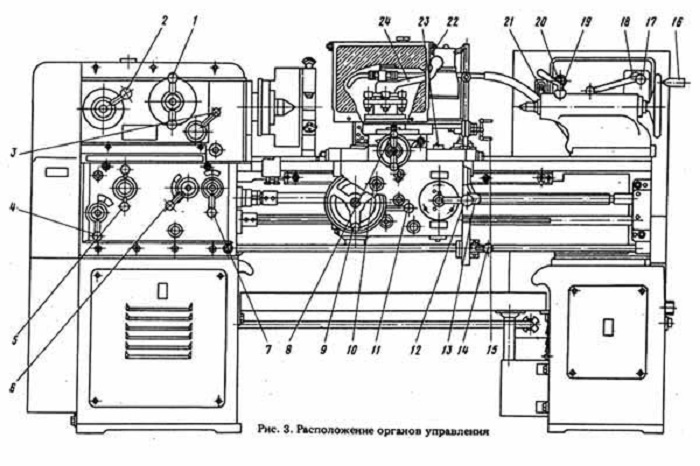

Расположение составных частей и органов управления

Токарный станок ВТ 3 имеет литую станину коробчатой формы, на которой крепятся все узлы агрегата:

- передняя бабка;

- гитара;

- коробка подач;

- передаточный механизм;

- суппорт;

- фартук;

- ходовой вал и винт;

- корыто для стружки;

- защитный кожух;

- задняя бабка;

- электродвигатель.

Станина сверху имеет направляющие для перемещения суппорта и задней бабки. Между опорами передней стойки внизу установлен двигатель. Он соединен с ведущим валом коробки скоростей ременной передачей. Шпиндель получает вращение посредством зубчатого зацепления с блоком шестерен.

Коробка подач соединяется с приводом через передаточный механизм. Она позволяет нарезать резьбу трех типоразмеров. Сменные шестерни не входят в комплект станка. Количество подач ограничено тремя.

На корпусе передней бабки расположены рукоятки:

- переключения скорости вращения шпинделя;

- включения ходового винта;

- реверса – изменение направления вращения ходового винта;

- включения ходового винта и вала.

Ниже находится рукоятка переключения шага резьбы и величины подачи.

Фартук расположен в передней части суппорта. Его механизм, состоящий из муфт и зубчатых зацеплений, превращает вращательное движение винта и вала в поступательное, продольное.

На фартуке расположены:

- маховик ручного продольного перемещения;

- рукоятка включения механической подачи;

- ручка включения подачи винтом.

Четыре каретки на суппорте обеспечивают поперечное и продольное перемещение резца относительно детали, поворот инструмента при нарезке конусов и снятии фасок. Рукоятка сверху над резцедержкой закрепляет инструмент в нужном положении. Резец зажимается болтами вручную. В оси вращения выставляется пластинами, подкладываемыми под стебель. Кнопочный блок пуска станка находится на передней стойке ниже корыта под стружку.

Основные технические характеристики

Каждая деталь имеет свои особенности, функциональное назначение и технические характеристики, которые влияют на общую работу оборудования.

Шпиндель

Этот узел имеет следующие характеристики:

- диаметральный размер отверстия, проходящего насквозь – 35 мм;

- наибольший размер прутка в диаметре, проходящего в отверстие – 32 мм;

- число ступеней прямого и обратного вращения – 24;

- есть торможение шпинделя.

Подачи и резьбы

Технические характеристики по этим параметрам:

- максимальное перемещение суппорта – 200 мм;

- продольное перемещение каретки – 600 мм;

- максимальное перемещение резцовых салазок – 120 мм;

- количество ступеней – 17.

Суппорт

На этой конструкции крепится резцедержатель и специальные салазки, которые используются для проточки конических поверхностей.

Суппорт перемещается в поперечном и продольном направлении. Верхняя часть именуется салазками и способна передвигаться на 12 см.

Посадочная и присоединительная базы станка. Шпиндель

Шпиндель – это вал, который необходим для крепления обрабатываемой заготовки. Шпиндель имеет отверстия, в котором обрабатываются пруты.

Сама шейка элемента имеет коническую или цилиндрическую форму. Шпиндель обеспечивает точность обработки, он должен обладать долговечностью, надежностью и допустимыми параметрами нагрева.

Передняя бабка

Передняя или шпиндельная бабка — осуществляет основную функцию станка, она передает крутящий момент от электродвигателя.

Шпиндель расположен вол внутренней части данной конструкции. С внешней стороны обоих стеночек расположена ручка коробки скоростей.

Задняя бабка

Еще также называют упорной. Основная функция данного компонента конструкции — фиксация заготовки. Также данная конструкция предназначена для установки различных сверл и других инструментов.

Это магнитная деталь, один из наиболее важных элементов конструкции. Отвечает за торможение оборотов при работе.

Станина

Чугунная основа всей конструкции, к которой крепятся все остальные детали станка. Она изготовлена литьевым способом, что позволяет снижать колебания станка. Справа от кронштейна расположены детали с электрическим оборудованием.

Коробка скоростей

С помощью коробки скоростей устанавливается конкретная частота вращения шпиндельного узла. Сам шпиндель может работать на 24 скоростях. 12 из них регулируются от шестерён станка, а другие 12 – через зубчатую муфту.

Это классический вариант, при помощи которого можно регулировать основные изменения в работе станка.

Коробка подач на 4 рукоятки

В данном случае есть 4 рукоятки, при помощи которых можно осуществлять следующие действия:

- установка типа резьбы и подач;

- регулировка величины резьбы и подач;

- регулировка шага резьбы и подач;

- включение ходового винта и вала.

Коробка передач гитара

Этот компонент служит для передачи движения от коробки скоростей в коробку подач, а также для настройки подач на определенный тип нарезаемой резьбы.

Движение передаётся в зависимости от того, метрическая, дюймовая, модульная или питчевая резьба нарезается на заготовке.

Электрооборудование и электрическая схема станка

Токарный станок 1М61 используется на мелкосерийных производствах уже не первое десятилетие.

Он снабжен всеми необходимыми компонентами, которые обеспечивают его универсальность, а также надежность и долговечность.

Основные технические характеристики

Все станки токарной группы различаются между собой по следующим выдаваемым техническим параметрам:

- максимальная частота вращения шпинделя (чем она выше, тем лучше качество обработки поверхности, выше класс чистоты);

- усилие на валу, на различных передачах (данный параметр зависит от мощности тягового электродвигателя, поэтому принято говорить об общей мощности станка);

- максимальный диаметр обрабатываемой заготовки (цифровым параметром в данном случае является показатель высоты центров станка – точек зажима заготовки;

- показатель того, к какому типу относится станок (винторезный, токарно-фрезерный, лобовый и т.д.);

- наличие и степень автоматизации (определяется наличием и «продвинутостью» модуля числового программного управления).

А вообще, основные технические характеристики токарного станка можно почерпнуть из маркировки на его шильдике (см. раздел «Системы обозначения и расшифровка»).

Старые советские модели станков по дереву и металлу

Советское оборудование все еще эксплуатируется на производстве. Некоторые принципиально предпочитают оборудовать домашние мастерские агрегатами из СССР.

Важно!

На советское оборудование иногда проблемно найти оснастку или комплектующие в случае поломки.

Токарно-винторезный станок ИТ-1М

Станок облегченного типа предназначался для наработки практики в мастерских. Позволяет обрабатывать цилиндрические заготовки снаружи, сверлить и растачивать, нарезать резьбу. В настоящее время снят с производства.

Токарно-винторезный станок ТВ-6

Появился на рынке в 80-х годах. Применяется в основном для обучения будущих токарей в мастерских и учебных центрах. Позволяет выполнять базовые операции.

Характеристики:

- Диаметр шпинделя — 12 мм.

- Частота вращения шпинделя — 130-170 об./мин.

- Расстояние между центрами — 350 мм.

- Максимальная длина обработки — 300 мм.

Токарные станки Универсал 2 и Универсал 3

Настольные станки для изготовления мелких деталей. Возможно выполнение большинства токарных работ. Максимальный диаметр и длина заготовки — 12,5 см и 18 см.

Токарный станок ТШ-3

Выполняет функцию точильного и шлифовального агрегата. Пригоден к эксплуатации в домашней мастерской и промышленных целях. Кроме классических токарных работ, агрегат пригоден для финишной шлифовки изделий и заточки режущих, а также слесарных инструментов.

1Е61М, 1Е61ПМ, 1Е61ВМ токарно-винторезные станки

Относятся к специальным станкам, обеспечивающим более высокую точность обработки. Все три модификации относятся к токарно-винторезной группе с высотой над центрами 175 мм.

Диаметр обрабатываемого прутка не превышает 32 мм. Максимальное расстояние перемещения суппорта составляет 200 мм.

Токарно-винторезный станок 1М63Н

Многофункциональный агрегат, предназначенный для выполнения всех типов токарных операций. Данная модель позволяет также работать с коническими поверхностями и нарезать многозаходные резьбы.

Буква Н в маркировке говорит о способности получить размеры нормальной точности. Возможна установка дополнительной оснастки при работе с крупногабаритными заготовками.

Токарно-револьверный станок 1341

Станок револьверной группы позволяет выполнять обработку с использованием нескольких инструментов одновременно. Доступные операции:

- Обработка наружных и внутренних поверхностей.

- Нарезка резьбы.

- Сверловка, зенкование, развертывание.

- Работа с фасонными поверхностями.

Обработка выполняется в автоматическом и полуавтоматическом режиме. Возможно изготовление деталей из прутка и штучных заготовок.

Токарно-винторезный станок 1Н65

Усовершенствованная модификация агрегата 1М65. Возможна обработка цилиндрических и конических деталей, а также сложных фасонных поверхностей.

Технические характеристики:

- Высота центра над станиной и суппортом — 500 и 325 мм.

- Диаметр шпинделя — 128 мм.

- Максимальный вес заготовки — 5 т.

- Максимальный диаметр заготовки в кулачках — 870 мм.

Токарно-винторезный станок 1М63

Разработан в 50-х годах для обработки заготовок из разного металла. По тем временам это был агрегат с уникальными характеристиками, и его закупали крупные промышленные предприятия. Он обеспечивал высокое качество и точность обработки при точении изделий любой сложности.

Станок токарно-винторезный 1А616

Агрегат выпущен в 50-х годах прошлого века. В ту эпоху технические характеристики были одними из лучших. На многих предприятиях станок успешно используется по сей день.

Оборудование предназначено для широкого спектра работ с небольшими заготовками. Буква А говорит про особо высокую точность обработки. Возможно нарезание модульной, дюймовой, питчевой резьбы без перестройки кинематики.

Токарный школьный станок ТВ-4

Разрабатывался для обучения токарному делу в школьных мастерских и учебных центрах. Универсальный станок, пригодный для выполнения базовых токарных операций. Имеет небольшой вес и габариты, из-за чего пользуется популярностью в домашних мастерских.

Токарный станок по металлу Школьник ТВ-7

Станок с ручным управлением, предназначен для обработки заготовок 100-300 мм. Поддерживает четыре скоростных режима. Позволяет выполнять базовые операции — наружное точение, расточка, нарезка метрической резьбы, обработка торца, сверление отверстий. Назначение — практическое обучение будущих токарей.

Настольный токарный станок по металлу ТВ-16

Станок с малыми габаритами для выполнения операций средней сложности. Доступно сверление отверстий, нарезка резьбы, наружное точение, расточка.

Параметры:

- Расстояние между центрами — 250 мм.

- Максимальный диаметр заготовки над станиной — 160 мм.

- Диаметр отверстия шпинделя — 18 мм.

- Мощность — 0,4-0,5 кВт.

Обзор популярных моделей

Коротенько рассмотрим несколько самых популярных и современных моделей токарного станка.

LEN 1250-2000

Сечение болванок, отделываемых на данных устройствах, составляет 1250-2000 мм. На аппаратах установлены роликовые направляющие с высокоточными подшипниками качения, которые установлены в их подвижных узлах.

Точность обработки увеличивается за счет гидравлически сбалансированных резцедержателей вертикального и чырехпозиционного вида. Установки считаются очень надежными благодаря электрооборудованию от компании-производителя Siemens.

LEN 3000-5000

Диаметр болванок для этих моделей находится в пределах 3150-5000 мм. Данное устройство ЧПУ не оборудовано, однако конструкция предусматривает возможность подобного оснащения. Основной привод имеет две ступени и снабжен электрическим двигателем, чья скорость вращения может перестроиться по 16 ступеням.

Направляющие, которые расположены вертикально – скользящие, а находящиеся вертикально – статичные, исполняют роль разгрузочных частей.

SEN 1000-1800

Установки с ЧПУ от известных производителей Siemens и Fanuc. Одними из важных особенностей конструкций моделей являются сервомотор, оборудованный коробкой передач от немецкого изготовителя, и планшайба. Установки этой серии выпускаются в трех стандартных категориях, отличающихся высокими показателями работы и низким уровнем шума.

SENQ

Станок с ЧПУ. Приводится в действие двигателем переменного тока с 16-ступенчатым переключателем скоростей. Стол имеет термально-симметрическую конструкцию. Благодаря особенностям смазки и терморегулирующему устройству имеет высокую точность и минимальную деформацию. Используется для черновой и чистовой обработки деталей.

VWEN

Универсальный станок с ЧПУ. Управляется двигателем постоянного тока через 2-ступенчатое переключение скоростей. Шпиндель стола установлен на точных роликовых подшипниках. Высокая точность обработки обусловлена особой конструкцией стола и подачей смазки.

Технические характеристики

- Диаметр заготовки. Над станиной — до 150 мм, над суппортом – до 90 мм.

- Длина детали в центрах – до 250 мм.

- Державка резца. Размер – 8х8 мм.

- Сверление отверстий. Диаметр — до 8 мм.

- Внутреннее отверстие шпинделя. Диаметр 15 мм.

- Число ступней вращения шпинделя – 9.

- Диапазон вращений шпинделя – от 200 до 3200 об/мин.

- Длина продольного перемещения суппорта – 215 мм, поперечного – 90 мм.

- Величины продольной подачи – от 0,05 до 0,175 мм/об.

- Вес станка 62 кг, габариты:690х410х230 мм.

В период эксплуатации станок обеспечивает класс точности «Н» (нормальный). Чугунная станина. После отливки подвергнута естественному старению.

Плоская направляющая станины и круглая направляющая, установленная в станине, служат общей базой для шпиндельной бабки, задней бабки и продольного суппорта. В передней части станины вмонтирован ходовой винт, укрытый защитным кожухом.

В передней бабке (часто – шпиндельная бабка) установлен шпиндель, на переднем конце которого установлены упорные подшипники, работающие под воздействием радиальных и осевых усилий. На другом конце смонтирован 4-х ступенчатый шкив привода вала передней бабки. Здесь же установлен механизм (трензель), изменяющий направление вращения (реверс) винта.

Привод станка. На левой стенке передней бабки размещён кронштейн с электродвигателем и механизмами привода станка и асинхронный двигатель станка, мощностью 370 Вт, подключается к сети 220 В, частотой 50 Гц.

Под кожухом узла кронштейна расположены:

- ступенчатые шкивы клиноременного механизма (9 скоростей вращения);

- промежуточный вал с эксцентриком для регулировки натяжения ремня;

- блок зубчатых передач привода ходового винта.

Механизм подачи (гитара) предназначен для управления настройками вращения ходового винта посредством зубчатых колес в узле кронштейна.

Фартук (узел включения – выключения маточной гайки ходового винта) закреплен на каретке суппорта.

Суппорт служит для перемещения резцедержателя. Состоит из:

- каретки;

- поперечных салазок;

- верхних салазок;

- узла резцедержателя.

Задняя бабка предназначена для:

- совмещения оси заготовки с осью, проходящей через центры шпинделя и центрирующего механизма задней бабки;

- обеспечения жесткости механизмов в процессе обработки;

- закрепления сверлильных режущих инструментов;

- установки подвижных и неподвижных центров.

Инструкция по эксплуатации агрегата, паспорт

Инструкция по эксплуатации представляет собой часть документов, сопровождающих станок. Она содержит информацию:

- общие сведения;

- комплект поставки;

- технические характеристики;

- правила безопасной работы;

- перечень узлов;

- схему точек смазки – расположение тавотниц;

- схемы всех узлов;

- порядок установки; график ремонта и порядок разборки;

- перечень и чертежи быстроизнашиваемых деталей.

Документ содержит информацию о приемке станка работниками отдела технического контроля, дату изготовления и гарантийные обязательства производителя.

Токарно-винторезный станок ТН-1М с револьверной головкой позволяет полностью изготовить деталь с одной установки с высокой точностью. Компактный, он помещается даже на широком подоконнике.

Токарно-винторезный станок

Станок токарно-винторезный облегченный. Класс точности – П (повышенной точности). Климатическое исполнение У.4.1. Не встраивается в автоматическую линию.

Назначение, область применения

Данный вид оборудования показал хорошую работу в небольших мастерских, ПАРМ. Возможно нарезание резьбы всех видов кроме питчевой. Обработка деталей в центрах, цанговом зажиме, патроне или планшайбе. В основном используется для ремонтных работ.

Технические показатели

Параметры заготовки:

- диаметр над станиной – до 250 мм;

- диаметр над суппортом – до 145 мм;

- диаметр прутка – 25 мм.

Параметры шпинделя:

- частота вращения шпинделя изменяется от 30 до 3000 оборотов в минуту;

- диаметр отверстия – 26 мм.