Технология точечной сварки и изготовление самодельного сварочного аппарата

Содержание:

- Конструкция аппарата и необходимые детали

- Сферы применения

- Аппараты точечной сварки

- Конденсаторная сварка: что это такое

- Особенности технологии

- Как сделать своими руками?

- Сборка готовой конструкции

- Электроды для точечной сварки

- Аппарат для точечной сварки своими руками

- Как купить Станки контактной сварки

- Варианты сварочных работ

- Этап первый – сбор информации и формулирование требований.

- Как выбрать аппарат для точечной сварки

- Особенности

- Режимы воздействия

- Производство сварочного оснащения: инструкция.

- Работа на переменном токе

- Преимущества точечной сварки

- Принцип работы аппарата

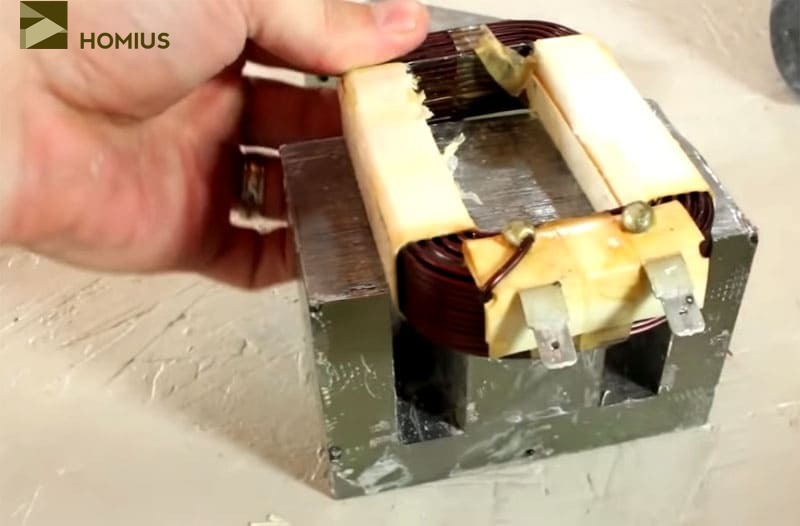

Конструкция аппарата и необходимые детали

Любой сварочный агрегат контактного типа состоит из 2 узлов:

- блока питания (трансформатора);

- прижимных клещей.

Для получения мощного электрического разряда при минимальном напряжении применяют индукционный трансформатор.

Правильное соотношение обмоток позволяет генерировать ток, силы которого достаточно для плавления металла. Конструкция клещей включает графитовые или медные контакты, устанавливаемые на разные рычаги, фиксирующие механизм.

Существуют следующие типы прижимов:

- Механические. Включают мощную пружину и рычаг. Для сжатия металлов применяется мышечная сила сварщика. Прижимы такого типа устанавливают в бытовые аппараты, используемые для простых операций.

- Пневматические. Устанавливаются в портативные ручные аппараты. Настраиваются путем изменения давления в воздушном канале. Недостатком считают низкую производительность, невозможность регулировки параметров функционирования во время сварки.

- Гидравлические. Прижимы также отличаются небольшой скоростью работы, однако набор настроек у них шире, чем у предыдущего типа.

- Электромагнитные. Отличаются самой высокой производительностью, устанавливаются как в ручные, так и в стационарные агрегаты. Электромагнитные прижимы позволяют регулировать силу сжатия деталей при сварке. Это снижает вероятность возникновения непроваров и наплывов металла.

При сборке самодельного аппарата для точечной сварки мастеру потребуются следующие детали и материалы:

- доработанный трансформатор от старой микроволновой печи или автомобильного аккумулятора;

- толстый медный провод или жгут кабелей небольшого сечения;

- рычаги, используемые для сборки зажимов;

- основание для установки блоков агрегата;

- прижимные струбцины;

- провода;

- изоляционные материалы;

- медные электроды, необходимые для выполнения сварки;

- клавиша управления.

Сферы применения

Если говорить о сферах применения точечной сварки, то в первую очередь ее используют для изготовления конструкций из разных сплавов, а также металлов. Например, создают различные конструкции из арматуры. Такая технология отличается крепостью соединения, что получается, скоростью и экологичностью. Она крайне востребована в автопромышленности. Ее часто применяют для работ с автокузовом и при выравнивании вмятин. Кроме того, она широко применяется в судо- и самолетостроении.

Высока ее востребованность и в создании радиоэлектронных устройств. Ее также используют для производства различного рода аккумуляторов. Например, ни одна модель литиевых батарей, что устанавливается в ноутбуках, не обходится без применения контактной сварки одностороннего типа. Подобный вариант сварки еще используют при создании разных ювелирных украшений. Не менее он востребован и в производстве различных товаров.

Аппараты точечной сварки

Все больше промышленных изделий стараются изготовить наиболее простым и дешевым методом. Это касается также ремонта. Аппарат точечной сварки — это крайне необходимый инструмент для мастерских.

Выбирая устройство, надо правильно определить его назначение. Во многих случаях можно обойтись самодельным простейшим устройством, когда требуется точечная сварка. Цена фирменного оборудования колеблется в пределах 5 — 200 тыс. руб. Чем больше функций у модели, тем она дороже.

Аппараты различаются по способам установки. В производственных условиях используют стационарные устройства. Для поточных линий применяются подвесные модели. Их часто применяют в авторемонтных мастерских. Самым удобным для домашнего мастера является переносной аппарат.

Электропитание точечной сварки производится однофазным или трехфазным переменным током. Целесообразно применять инверторные и конденсаторные аппараты, не создающие значительной нагрузки на электросеть.

Популярными устройствами точечной сварки стали споттеры. Клещи у них отсутствуют. Один вывод источника тока подключается к корпусу детали, а другой — к прикрепляемому элементу. Когда требуется исправить вмятину на автомобиле, к этому месту приваривается гайка или болт с помощью специального пистолета способом прижатия. Затем дефект исправляется посредством вытягивания, после чего элемент снова нагревается и удаляется.

Провода от источника делают как можно короче, а место соединения — максимально близко от участка правки.

К приборам постоянно добавляются новые функции. С их помощью теперь можно не только сваривать, но и создавать локальный нагрев, а также ставить заплаты. Многофункциональность делает их тяжелее, мощнее и дороже.

Конденсаторная сварка: что это такое

Конденсаторная сварка своими руками была разработана еще в 30-х годах XX века. Сегодня эта технология активно используется предприятиями промышленности и умельцами с целью выполнения бытовых сварных операций.

Особенно популярна такая технология в цехах ремонта кузовов транспортных средств: в отличие от дугового, при конденсаторном методе создания сварного шва не происходит прожигание и деформация тонких стенок листов кузовных деталей. В последующее время соединенным деталям кузова не нужна дополнительная рихтовка.

Такую технологию применяют в радиоэлектронике для соединения изделий, не паяющихся посредством обычных флюсов или выходящих из строя при перегреве.

Активно применяются аппараты конденсаторной сварки ювелирами при изготовлении и ремонте ювелирных украшений, на предприятиях, выпускающих коммуникационные шкафы, лабораторное, медицинское, пищевое оборудование, при строительстве зданий, мостов, инженерных коммуникаций.

Столь широкое распространение можно объяснить действием ряда факторов:

простая конструкция сварочного аппарата, который при желании можно собрать своими руками;

точечная сварка отличается относительно низкой энергоемкостью и малыми нагрузками, создаваемыми на электрическую сеть;

высокие показатели производительности, что крайне важно при серийном производстве;

возможность снизить термическое влияние на соединяемые поверхности, что позволяет сваривать детали малых размеров и работать с теми конструкциями, стенки которых чрезмерно тонки и могут деформироваться при обычной сварке.

Способ конденсаторной сварки изделия.

Правила осуществления сварных операций с помощью энергии конденсаторов регламентируются ГОСТ. Принцип технологии основывается на трансформации энергии электрического заряда, накопленного на конденсаторах, в тепловую энергию.

При соприкосновении электродов происходит разряд и образуется электрическая дуга краткого действия. За счёт выделяемого ею тепла кромки соединяемых деталей из металла плавятся, образуя сварной шов.

При конденсаторной сварке ток подается на сварной электрод в виде кратковременного импульса высокой мощности, который получается за счет монтажа в оборудование конденсаторов большой емкости.

В случае использования контактной сварки ток непрерывен. В этом заключается основное отличие этих видов выполнения сварных операций.

В итоге, мастер может достичь высоких показателей двух важных параметров:

- на термический нагрев соединяемых деталей требуется гораздо меньше времени, что особенно ценно для производителей электронных компонентов;

- ток, используемый для соединения деталей, обладает высокой мощностью, поэтому и сами сварные швы получаются более качественными.

В процессе сварных операций для крепления элементов и узлов разных изделий могут потребоваться разные по разновидности и назначению шпильки.

Также отметим, что огромным плюсом конденсаторного сварного аппарата является его компактность. Для применения такой технологии на практике не потребуется мощный источник питания, устройство можно заряжать между переносом электрода к следующей точке.

Особенности технологии

Точечная сварка – это процесс сваривания с применением высокочастотного тока, один из видов контактной сварки. Шов при такой работе состоит из нескольких сварочных точек. Точка получается, когда части свариваемого объекта зажимают между электродами.

Электроды закрепляют над и под металлом, в момент сжатия подают ток. От него плавится металл, электроды сдавливают его, в итоге получается точка. Такая работа возможна только с использованием особого оборудования. Иногда, в качестве вспомогательного элемента может применяться резиновая крошка.

Существуют небольшие аппараты для точечной сварки и большие агрегаты, используемые в промышленных масштабах. Сфера применения широкая, от машиностроения до бытовых нужд.

Как сделать своими руками?

Как упоминалось, устройство подобного типа стоит дорого. И часто многие люди просто предпочитают использовать самодельный прибор такого типа. Существует масса возможностей сделать его самостоятельно. Наиболее распространенные варианты – переделка из инверторного сварочного аппарата, а также его создание из обычной СВЧ-печи. Рассмотрим один из способов создания такого устройства собственноручно.

Инструменты и материалы

Если говорить, что для этого нужно, то потребуется иметь под рукой следующие инструменты и материалы:

- трансформатор переменного тока с напряжением вторичной обмотки от 15 до 25 вольт;

- 4 конденсатора, например, 2200 мкФ; их модель может варьироваться, ведь все будет зависеть от мощности, что потребуется получить;

- кнопка;

- кабели и провода;

- проволока из меди;

- диодная сборка для выпрямления; при желании можно использовать 1 диод для полуволнового выпрямления;

- паяльник.

Потребуется еще схема предполагаемого устройства. Его работа будет проста – при нажатии на клавишу, что будет смонтирована на сварочной вилке, будет запускаться конденсаторная зарядка до 30 вольт. Потом на сварочной вилке формируется потенциал, ведь конденсаторы подключены параллельно вилке. Чтобы произвести сварку металлов, следует соединить их и прижать вилкой. Когда контакты замыкаются, формируется короткое замыкание, благодаря чему появляются искры и происходит сваривание металлов.

Изготовление

Сначала следует спаять конденсаторы, после чего потребуется сделать сварочную вилку. Тут следует взять 2 куска медной проволоки потолще. Теперь припаиваем их к проводам, а места пайки следует хорошо заизолировать при помощи изоленты. Для корпуса вилки можно взять трубку из алюминия с пластиковой заглушкой, откуда будут выходить сварочные выводы. Чтобы они не проваливались, потребуется посадить их на клеевой состав.

На клей следует посадить заглушку. Теперь потребуется припаять провода к клавише и приложить ее к вилке. Теперь все требуется обмотать изолентой. То есть, получается, что к сварочной вилке у нас будут идти 4 кабеля, из которых 2 будут предназначены для сварочных электродов, а еще 2 – для клавиши.

Теперь остается собрать устройство, осуществить припаивание вилки и клавиши включения. После того как этого было сделано, остается проверить работоспособность полученного устройства. Для этого следует включить его и нажать на клавишу зарядки, после чего должно начаться заряжание конденсаторов. Теперь требуется измерить напряжение на них. Оно должно быть где-то около 30 вольт. Пробуем произвести сварку металлов. Если все прошло хорошо, то на этом аппарат точечной сварки будет готов.

В следующем видео вас ждет подробный обзор аппарата точечной сварки FUBAG TS 3800.

Сборка готовой конструкции

Перед монтажом наружной части контактного сварочного аппарата необходимо провести вторичную обмотку извлеченной катушки (несколько витков проводом с достаточным сечением). Далее ведут работу согласно инструкции, как сделать точечную сварку своими руками:

Следующим этапом готовят электроды, которые могут иметь самую различную конфигурацию. Зависит форма, размеры и диаметр наконечника от назначения сварочного агрегата, размеров и формы скрепляемых деталей.

При решении изготовить электроды своими руками, следует воспользоваться ГОСТами, которые регулируют все требуемые параметры. В случае отсутствия опыта работы на токарном станке детали для подачи электрических разрядов можно приобрести в магазине.

Готовые, отшлифованные электроды приваривают к выведенным проводам. При выводе проводов следует проверять качество и правильность прокладки рабочих кабелей (используя вольтметр). Особенно, актуален данный вопрос для усиленных трансформаторов.

При сборке трансформатора обязательно монтируют конденсаторы, а на корпус выводят кнопки регулировки скорости и времени подачи электрического разряда. Подобный принцип позволяет регулировать процесс сварки деталей, не допуская перегревания металла и образования грубых швов.

Следующий шаг – это монтаж и сборка корпуса. Электроды «одевают» в корпуса ручек-зажимов, позволяющих надежно фиксировать обрабатываемые поверхности.

Трансформатор также прячут в корпус, внутренняя поверхность которого обязательно обрабатывается антикоррозийным составом. Также наличие корпуса позволяет защитить центральную деталь от попадания пыли, искр, грязи и влаги.

Обработке антикоррозийными составами следует подвергнуть и все другие детали для сборки конструкции. Качество и срок эксплуатации изделия напрямую зависит от оптимального подхода к работе.

Окончательное формирование наружного контура зависит от пожеланий и умений мастера, его приспособленности к работе с инструментом (учитывается охват ладони, удобство удерживания аппарата в руке, общий вес конструкции и предполагаемая длительность проведения ремонтных работ). В работе поможет схема сборки точечной сварки из микроволновки своими руками.

Электроды для точечной сварки

Сделанная в домашних условиях самодельная точечная сварка годится для небольшого объёма работы. Аппарату рекомендуется дать остыть поработав с 10-14 электродами.

Отличие многоточечного оборудования от его аналогов –работа с металлическими заготовками определённой формы и размера.

Контактное сваривание деталей невозможно при отсутствии электродов из сплавов, имеющих высокий уровень теплопроводности.

Электроды благоприятствуют сжатию металлов и проводят ток на поверхность элементов. Уровень концентрации тепла зависит от наконечников – тонкие механизмы спешно изнашивают себя и нуждаются в постоянной подточке.

Имеется несколько форм выпускаемых наконечников.

Продолжить срок наконечников возможно, следуя нижеперечисленным советам:

- Электроды подбирают, соответствуя критериям используемого в

работе металла; - Максимально обеспечить их сохранность;

- Для тяжёлой сварки использовать более массивные

наконечники; - Использовать водяную рубашку.

Эксперты советуют не подпиливать наконечники по причине возникновения неровностей, что в целом отрицательно повлияет на качество работы.

Аппарат для точечной сварки своими руками

Сварочный аппарат действует на принципах закона Ленца — Джуоля: электрический ток, проходя по проводнику, выделяет тепло, которое напрямую равно квадрату тока, времени и сопротивлению проводника. Это означает что при силе тока в 1000 А, на тонких проводах и плохо сделанных соединениях, потери будут в 10000 раз больше, чем при 10 А.

Трансформатор

Основной элемент любого оборудования для точечной сварки — силовой, с повышенным эффектом трансформации (для получения нормального сварочного тока). Его можно взять в мощной микроволновке (от 1 кВт и выше), он питает магнетрон. Удобен своей доступностью и хорошими характеристиками. Показателей трансформатора хватит для точечной сварки стальных листов в 1 мм. Для получения большей мощности используют 2 и более детали.

Показатели таких трансформаторов составляют до 2000 В (в микроволновке оно удваивается перед подачей на магнетрон), не стоит их подключать в сеть и измерять выходные характеристики. Из этой детали нам понадобится первичная обмотка (в которой толще провод и меньше витков) и магнитопровод.

Провода срезаются стамеской или ножовкой (если он сварен, а не склеен), или выковыривается и высверливается (при очень плотной набивки обмотки, когда выбивание всё разрушит). При удалении проводов вторичной обмотки старайтесь действовать аккуратно, чтобы не повредить первичную обмотку. В трансформаторе также бывают шунты, которые ограничивают ток, их тоже нужно срезать.

После аккуратного извлечения нужных элементов, вторичная обмотка трансформатора обновляется. Для достижения показателей тока в 1000 А нужно использовать медный кабель с толщиной сечения в 100 мм² и более. Это может быть пучок или многожильный провод. Если внешняя изоляция мешает получить нужное количество витков, то её удаляют и заменяют на тканевую изоленту. Провода должны быть как можно меньшей длины, чтобы не было ненужного сопротивления.

сделайте больше витков, так вы повысите показатели мощности

Например, если у вас есть 2 трансформатора мощностью 0,5 кВт, с входным напряжением 220 В, при номинальном токе 250 А и выходным напряжением 2В. Соединив выводы вторичных и первичных обмоток, получим прибор, в котором номинальное напряжении в 2 В, выходной ток — 500 А (ток сварки также удвоится).

При создании устройства, во вторичных цепях устройства должны использоваться электроды. То есть при задействовании трансформаторов по 0,5 кВт, их связывают вместе проводами с диаметром 1 см, а концы к электроду. Если допустить ошибку при подключении выводов вторичной и первичной обмотки, это приведёт к короткому замыканию.

Когда используете два мощных трансформатора и вам нужно увеличить напряжение, но размер окна магнетрона не позволяет добавить необходимое количество витков провода, для этого вторичные обмотки соединяются последовательно. Необходимо согласовывать направление витков, иначе можно получит противофазу, что приведёт к выходному напряжению равному нулю (чтобы правильно понять этот момент проведите эксперимент с тонкими поводами).

На первичные обмотки трансформаторов

Первый случай свидетельствует о том, что цепи первичной и вторичной обмотки соединены вместе разноимёнными выводами (напряжение на первичной обмотке равно половине входного, которое преобразуется во вторичной обмотке, где оно суммируется и даёт двойное значение). Нулевое значение вольтметра показывает, значение напряжения на вторичных обмотках противоположны, это значит что одна из пар обмоток соединена одноимённым выводом.

Чтобы увеличить показатели у своего аппарата точечной сварки, нужно соединить несколько трансформаторов, но они не должны превышать показатели сети, иначе при его использовании общее напряжение будет падать. Ограничитесь 1000–2000 А, для бытовых условий такой силы тока достаточно.

Электроды

Медные стержни используют в качестве электродов. Чем больше толщина тем лучше, но его диаметр не должен быть меньше показателей провода. Если у вас аппарат небольшой мощности, то подойдут жала от паяльника.

Чем меньше длина провода

При использовании обжима, площадь крепления получается гораздо меньше, что увеличивает потери.

Управление

На промышленных аппаратах она доходит до 100 кг

Выключатель подключается к цепи первичной обмотки, иначе он будет добавлять сопротивления, а его контакты при работе расплавятся.

Если вы используете рычажный механизм прижима, то кнопку выключения монтируйте на нём. Очень удобно одной рукой давить на рычаг и управлять работой. Вторая рука контролирует сварку деталей.

Как купить Станки контактной сварки

Компания «МОССклад» поставляет Станки контактной сварки во все города России, в том числе в г. Москва, Санкт-Петербург, Челябинск, Пермь, Симферополь, Ульяновск, Казань, Калуга, Новосибирск, Екатеринбург, Нижний Новгород, Калининград, Самара, Омск, Уфа, Саратов, Красноярск, Владивосток, Ростов-на-Дону, Воронеж, Волгоград, Махачкала, Грозный и другие, а также в Белоруссию, Казахстан, Армению и Киргизию.

У нас вы можете купить Аппараты и машины контактной сварки следующих производителей: CEMSA, PEI-POINT, TECNA, и другие.

Приобрести Станки контактной сварки у нас очень легко:

- Выберите интересующее оборудование в подразделе выше

- Узнайте характеристики, посмотрите фото и видео, нажав на название модели

- из любого города РФ 8-800-333-51-02 или отправьте запрос на svar@mossklad.ru

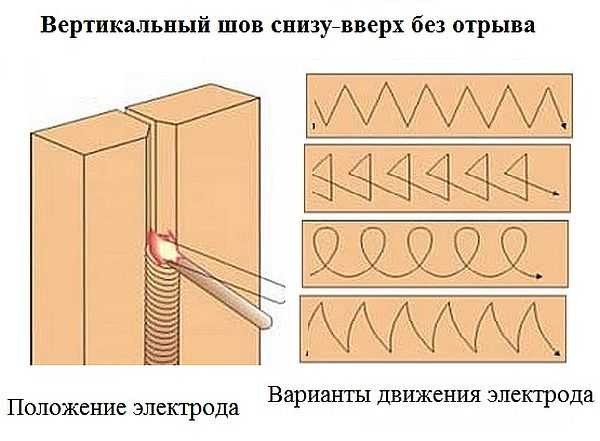

Варианты сварочных работ

Виды точечной сварки определяются количеством единовременно образуемых пикселей соединения. В производстве используются: одноточечный, двухточечный и многоточечный виды.

Одноточечный вид используют при соединении нескольких листов, при этом качество сваривания уменьшается с каждым слоем листов (деталей). Двухточечный вид сваривания применяют при соединении деталей обладающих широкими поверхностями.

Многоточечный вид используют для скрепления различных штампованных конструкций. Он может быть двусторонним и односторонним, все зависит от размещения электродов по отношению к скрепляемым узлам.

Этот вид сварки может различаться и циклами прохождения электроимпульсов. Цикличность зависит от толщины свариваемых деталей.

При толщине металлической поверхности до пяти миллиметров достаточно и одного импульса электротока, а при большой толщине необходимо несколько кратковременных электрических импульсов. При сваривании металлических элементов большой толщины и твердости применяются циклы с повышенным стискиванием.

Этап первый – сбор информации и формулирование требований.

Идея сделать точечную сварку была давно, но тут так сошлись звезды что можно было убить сразу несколько зайцев сразу, к тому же скопились практически все материалы. Поиски в интернете привели в уныние. 90% информации – это популярные записи из разряда “смотри что можно” и являются скорее доказательством концепции, чем реально полезным устройством, из разряда “Гы-гы Бивис, смотри, оно гвозди докрасна калит!” и сваренные две жестянки. Про ютуб скажу отдельно в постскриптум.

Часть полезной информации оказалась размазанной тонким слоем на форуме чипмейкер, мастер сити и других, где народ собирает точечную сварку и по ходу дела обсуждает тонкости конструкции. Эта информация мне помогла больше чем десятки видео.

Постановка задачи: нужно занедорого, с минимумом покупных элементов сделать настольный аппарат для точечной сварки. Для ориентировки: китайские сварочные клещи стоят 10-15 килорублей, брендовые 35 и более килорублей. Свое время, естественно, не бесплатное и порой действительно целесообразнее купить.

Сразу стоит дополнительно пояснить:

- Аппарат собранный из “говна и палок” (DiHalt, привет) не ровня промышленному. Промышленный аппарат при похожих возможностях не просто так в разы дороже и крупнее. Большая проблема – нагрев, и промышленные установки имеют водяное охлаждение электродов, хорошее сечение проводников, электроды из правильного сплава. И домашне-гаражное поделие после 10 точек нужно оставить остывать на 10 минут, а промышленный рассчитан делать точки каждые пару секунд, 24 часа в сутки 7 дней в неделю. Поэтому ниши разные, самодельный – скорее лабораторно-экспериментальный, если нужно иногда что то сварить. Промышленный – если вы работаете им с утра и до вечера и зарабатываете этим на жизнь.

- Из обычной бытовой розетки на 220В много электричества не вытянуть, а трехфазное подключение это совсем другая история, поэтому не стоит ждать, что у вас 2 кВт мощщи будет проваривать два листа в 5 мм.

- В точечной сварке работают вместе два фактора – нагрев электрическим током и давление электродов. Поэтому механика системы “две палки и петля от двери” будут работать плохо и нестабильно.

- В сварке тонкого железа (0,5 мм и менее), тонкой проволоки без реле времени делать вообще нечего, скорости и точности реакции для стабильного результата не хватит, будет или непровар или пережог.

План вырисовывается такой. Берем два (хотелось запас по мощности, и я не ошибся) трансформатора от микроволновки. Сами по себе трансформаторы примечательны выжиманием максимума ради экономии. По расчетам в программе, железо такого трансформатора будет тянуть всего 230 Вт мощности, но из него выжимают аж 800 Вт! Это дается дорогой ценой – снижен КПД, все греется, трансформатор не способен на длительную непрерывную работу, большой ток холостого хода.

Наматывать вторичку я решил кабелем 95 мм2. Чем ниже сопротивление кабеля – тем больший ток удастся развить, по крайней мере проводка не станет “бутылочным горлышком” системы. Были жалобы форумчан, что трансформатор “не варит” – а на фото – хвосты чуть ли не метр, при сечении что-то вроде 35 мм2. Чем толще провод – тем дальше можно вынеси электроды от трансформатора. Наматывать буду без размыкания железа – не нравится мне идея заиметь дополнительный зазор в паршивом трансформаторе.

Как выбрать аппарат для точечной сварки

Не только цена и финансовые возможности решают, какой аппарат контактной сварки купить. Многое зависит от целей, сферы применения, а также технических эксплуатационных характеристик. Мы ознакомились с рекомендациями опытных мастеров, после чего обозначили первостепенные критерии – режим воздействия, максимально возможный сварочный ток, толщина металлов, способ управления, а также потребляемая мощность.

Режим воздействия

Современные модели работают по двум режимам воздействия на заготовки, детали:

- Односторонний режим. Он присущ больше споттерам, что оснащены пистолетом со штангой, обратным молотком с электродом на торце. Для сварки нужно прихватиться этой деталью к поверхности, выполнять обратные удары, чтобы вытянуть металл. Этот метод целесообразный, если воздействие производится в труднодоступных местах, а также при взаимодействии с крупными изделиями.

- Двусторонний режим. Этот способ уместен, если необходимо соединить металл внахлест. С такой задачей справятся клещи, обхватывающие участок с двух сторон. Удаленность точек будет зависеть от вылета консолей, обычно это 12-50 см. Подвижной бывает верхняя консоль, ее опускают путем прижима с одновременным разогревом.

Максимальный сварочный ток

Возможности оборудования напрямую зависят от границы сварочного тока. Например, если аппарат выдает 3000 А, общее сечение сможет соединить детали толщиной 3 мм. Если параметр повышен до 6000 А, в таком случае «сшивают» сталь 4-5 мм. Такие возможности демонстрируют бытовые модели, для промышленных целей созданы усиленное оборудование 10000-16000 А, что соответствует суммарной толщине 9 мм.

Толщина свариваемых металлов

Такой критерий также нельзя не учитывать при выборе сварочного оборудования. Если в инструкции указано, что клещи или споттер сцепит листы толщиной 3 мм, то работа с более широкими поверхностями будет некачественной. Обозначается параметр двумя способами – суммарный (например, 6 мм) или раздельный (3+3 мм). Промышленные версии способны одновременно скреплять 3 листа, тогда параметр будет 3+3+3 мм.

Способ управления

Бытовые задачи с легкостью решит упрощенная модель с ручным способом управления. Бюджетные товары не предусматривают настройки силы тока, действуя всегда на максимуме. С клещами оператору нужно будет самостоятельно сдавливать консоли, контролируя соприкосновение электродов.

Современные, промышленные конструкции оснащены синергичным микропроцессорным способом управления. Для этого предусмотрена цифровая панель, где мастер указывает тип соединения, толщину изделия. Умная система самостоятельно подбирает оптимальный режим, в нужное время подает и отключает ток. Остается только к ножному месту подносить электроды.

Мощность

Показатель мощности подбирается с учетом поверхностей, которые будут обрабатываться. Тугоплавкие металлы требуют устройство, на котором можно регулировать ток в большом диапазоне. Для обычного металла подойдет стандартный вариант точечной сварки. Параметр в пределах 5 кВт выдержит однофазное напряжение, все, что свыше требует дополнительных мер или сети 380 В.

Особенности

Если говорить о сути работы рассматриваемого приспособления, то он заключается в нагреве поверхностей из металла до температуры его плавления благодаря пропуску через него высокоточного импульса в течение короткого периода времени. Длительность подобного токового импульса обычно составляет от 1 сотой до 1 десятой секунды. Такой разброс по времени обусловлен характеристиками металла, с которым требуется работать. Под воздействием тока происходит нагревание и последующее расплавление поверхностей, а между ними происходит формирование жидкого ядра.

Пока не произойдет его застывание, поверхности требуется удерживать под давлением. Когда ядро кристаллизируется, происходит сцепление 2 поверхностей. А если говорить непосредственно о работе подобного приспособления, то она основана на том, что цепь конденсаторов заряжается небольшим зарядом тока, потом происходит их разрядка. Импульсной силы хватает для обеспечения требуемого рабочего режима.

Режимы воздействия

Выделяют 2 вида воздействия на металлические элементы:

Двухсторонний. Сваркой соединяются сразу с 2 сторон большие детали, открытые соединения. Делается это с применением щипчиков, которые крепко держат деталь. Шов в результате образуется крепким, но при таком воздействии есть ограничение по размеру щипцов.

Односторонний. При таком воздействии нет шанса сварки с обеих сторон. Детали могут быть любого размера, ограничений нет.

Для наибольшего качества и прочности при односторонней сварке используют медную пластинку. Но даже при этом, качество шва будет ниже, чем при первом виде точечной сварки.

Производство сварочного оснащения: инструкция.

Простейшая самодельная точечная сварка

По мнению экспертов, в качестве основы оборудования следует выбрать трёхфазный понижающий трансформатор.

С катушки снимаются вторичные обмотки, первичные провода и сердечник оставить в первостепенном виде, среднюю проводку обвернуть тем же материалом с 8-10 витками на выходе.

Необходимо обеспечить заполнение обоих катушек, находящихся по краям, осторожно намотав вторичную обмотку, используя силовой многожильный трёхфазный кабель. Гибкий провод проводит намотку без надобности разборки оборудования

Параметры проводов в кабеле — 6-8 мм в диаметре. Один из них должен быть более тонким, но с хорошей изоляцией и устойчивым к мощности тока. Для производства устройства 25 м кабеля. По надобности его можно поменять на провода с меньшим сечением.

Эту работу эффективнее проделывать вдвоём: один человек займётся протягиванием провода, второй – укладкой витков. Для изготовления клеммы нужна труба из меди длиной 30-40 мм и 10-12 мм в диаметре.

Одна её часть разнимается, что образует пластину, в которой проделывается отверстие до 10 мм в диаметре; в другую часть вставляются заранее зачищенные провода. Эксперты советуют обжать провода молотом.

Новые крепёжные элементы с резьбой М10 заменяют имеющиеся в верхней части трансформатора винты и гайки, к которым далее прикрепляются клеммы от вторичной обмотки.

В текстолитовой плате необходимо проделать 11 отверстий (не более 6 мм в диаметре) для винтов с гайками и шайбами; и основательно прикрепить её к поверхности трансформатора. Данные составляющие обеспечат вывод первичной обмотки.

Электродержатель производится из ¾ трубы 25 см в длину. По углам необходимо сделать выемки, а к держателю приварить кусочек проволоки из металла небольшого размера.

На обратной стороне проделывается отверстие и присоединяется отрезок кабеля, как при вторичной обмотке. Затем нужно изолировать трубу резиновым шлангом.

Работа на переменном токе

Аппарат контактной сварки, работающий на переменном токе, представляет собой трансформатор, во вторичной обмотке имеющий два электрода. В качестве материала для электродов контактной точечной сварки применяется медь. Между электродами помещают детали, которые специальным устройством прижимают друг к другу.

В первичной обмотке находится тиристорный модуль, через который питающее напряжение 220 В или 380 В поступает на обмотку. Подавая управляющий сигнал на тиристор, можно получить необходимую длительность тока для контактной точечной сварки. Изменяя угол открытия тиристора, можно регулировать форму сигнала, который приходит на вторичную обмотку.

В случае применения нескольких первичных обмоток можно получить набор коэффициентов трансформации, комбинируя их соединение. В результате во вторичной обмотке получается несколько уровней напряжения и тока. Это позволяет аппарату контактной точечной сварки работать в разных режимах.

Для управления оборудованием имеется дополнительный блок, который имеет реле, управляющую панель и схему контроллера.

Преимущества точечной сварки

Отличительными характеристиками контактной сварки являются:

- Бережное и аккуратное соединение деталей, смежных поверхностей, стыков.

- Отсутствие значительного повышения температуры при подаче электрического разряда. В данном моменте имеет значение площадь соединяющих дуг и контактов, через которые подается электрический ток.

- Удобство проведения ремонтных работ. Сама конструкция аппарата (классический вариант) предусматривает возможность захвата и удерживания деталей, поверхностей или металлических листов.

- Благодаря особой конструкции сварочный аппарат подобного типа позволяет соединять места сгибов, стыков, труднодоступных мест.

- Все скрепленные локусы отличаются особой прочностью стыков.

- Точечная сварка, изготовленная своими руками, часто используется для сварки автомобиля, деталей, ремонта днища и кузова.

К практическим плюсам самодельных сварочных установок следует отнести низкие финансовые затраты, возможность моделировать конструкцию агрегата (например, удерживающую ручку или захваты-щипцы для деталей), возможность воспользоваться готовыми проектами сборки микросварки своими руками.

Принцип работы аппарата

Способов точечной сварки существует несколько, но принцип их всех заключается в одном. Сварка происходит в результате воздействия электродов на материал. Между электродами проходит ток, и детали под горячим воздействием плавятся.

Сварочная точка получается там, где металлы соприкасаются, зависит она от силы тока. Чем сильней сила тока, тем прочнее будет сварка и тем толще элементы можно соединить.

Материал для сварки можно использовать с толщиной от 0,05 до 0,8 см.

Перед началом работы со сваркой, детали нужно обязательно очистить от всех загрязнений и выбрать подходящий режим, от этого зависит качество в конечном результате работы.

Для проверки качества шва на производстве, разрушают несколько экземпляров. При качественной работе, на одном элементе останется кратер, а на другом ядро сварки. Чтобы легче это понять, посмотрите фото точечной сварки для наглядности.

Если этого не произошло, сварка выполнена не правильно, нужно увеличить время или силу сжатия. Ядро при хорошей работе должно быть в три раза толще более тонкой детали.

Если размер меньше, то элементы проварены не до конца.