Оргалит

Содержание:

- Толщина

- Литература

- Миф 10. Все каркасные дома дешевые

- Универсальность

- Плотность плит

- Особенности работы с ДВП

- Советы по эксплуатации

- Технология производства

- Размеры листов

- Виды ДВП

- ДВП: основные свойства и технические характеристики

- Плотность плит

- Марки твердых плит и параметры толщины

- Область использования

- Стандартные толщина и размеры ДВП листа: цена изделия, что на нее влияет

- Производство

- Как подобрать?

- Как подобрать габариты?

Толщина

Грамотный выбор вида ДВП становится разумной экономией средств при строительных работах. Для этого необходимо знать толщину листов. Ширина небольшая, 0.25-4 см. Использовать такой материал эффективно, но непросто.

Особенно это касается хранения: листы должны лежать на ровной поверхности, даже если работать с ними будут через пол суток, иначе их ждет деформация, могут даже сломаться.

У разных марок толщина разная.

Основные показатели толщины плит разных видов

Длина и ширина

Стандартные размеры листа ДВП

В продаже чаще всего можно найти листы с длиной 122-300 см, и шириной 122-170 см. Такие листы перевозить сложно, на начальных этапах неудобно с ними работать, но эффективность и малая стоимость материала компенсирует эти недостатки.

Выпускаются и другие варианты. Самый большой размер из представленных на рынке продаж – 610х214. Естественно, применение такой формат может найти только в промышленных сферах.

Литература

- ГОСТ 4598—86 Плиты древесноволокнистые. Технические условия

- ГОСТ 8904—2014 Плиты древесноволокнистые твердые с лакокрасочным покрытием. Технические условия

- ГОСТ 27935—88 Плиты древесноволокнистые и древесно-стружечные. Термины и определения

- ГОСТ 32274—2013 Плиты древесные моноструктурные. Технические условия

- ГОСТ 32297—2013 Панели декоративные для стен на основе древесноволокнистых плит сухого способа производства. Технические условия

- ГОСТ 32304—2013 Ламинированные напольные покрытия на основе древесноволокнистых плит сухого способа производства. Технические условия

- ГОСТ 32687—2014 Плиты древесноволокнистые сухого способа производства, облицованные плёнками на основе термореактивных полимеров. Технические условия

Миф 10. Все каркасные дома дешевые

Стоимость строительства каркасного дома колеблется от 150 до 1200 $/м². Такой широкий диапазон обусловлен различными технологиями и возможностью для заказчика выбора степени готовности постройки: от приобретения комплекта дома для самостоятельной стройки до возведения под ключ. В рамках одной технологии возможны колебания стоимости в зависимости от использованных материалов. Например, дом с каркасом из клееного бруса обойдется дороже, чем из массива. Имеет значение материал утепления и обшивки и т. п. Дома с утеплением из пенополистирола дешевле, чем из базальтовой ваты, обшивка из ОСП дешевле, чем из ЦСП.

При дополнительном утеплении стоимость дома возрастет. В некоторых технологиях применяют импортные энергоэффективные окна и двери, особо надежные мембраны, что также удорожает строительство. Но в целом, по расходу материала и трудоемкости каркасные стены относятся к наиболее экономичным. Это связано с меньшим объемом фундамента и стен, а также с более низкой ценой утеплителя по сравнению с массивными материалами.

Стоимость 1 м² стандартной каркасной стены толщиной 20 см в 1,3 раза дешевле стены из бруса, в 1,7 раза — из пенобетонных блоков и в 2,2 раза — из кирпича (при одинаковой энергосберегающей способности и различной толщине стен, необходимой для ее достижения). Но и слишком низкая цена должна насторожить: возможно, дерево каркаса будет недостаточно сухим, обшивка — минимальной толщины и т. п. Всегда следует убедиться в качестве конструкций и материалов для сборки дома. Надежный показатель качества — сертификат о соответствии технологии европейским стандартам (строительным, энергосберегающим, экологическим), а также гарантия, предоставляемая компанией (для наиболее качественных каркасных домов она составляет 30 лет). Одно из преимуществ каркасного строительства — прозрачность инвестиций и точность сметы. Стоимость комплекта дома определяется индивидуально после разработки проекта и далее не меняется.

Универсальность

Благодаря своим универсальным свойствам, ДВП оргалит используется в самых разнообразных участках при строительстве:

- Как утеплитель крыш, стен в каркасно-аенельном строительстве и деревянных домах;

- Как основа пола для ковролина, линоллеума, паркета и ламината;

- Как звуко- и шумоизоляционный материал в специализированных помещениях;

- Как окончательная послеремонтная отделка помещений;

- Как мебельный материал, для изготовления некоторых деталей;

- Как декоративно-художественный элемент в хенд-мейде.

Ключевые слова: Производство,Универсальность,Как отличить обычную ДВП от ДВП оргалита,Оргалит,Свойства,Приемущества,прочность,магазин,доставка,пиломатериалы

Это интересно: Керамзит для сухой стяжки пола своими руками: разбираем основательно

Плотность плит

Важной характеристикой ДВП является не только размер, но и плотность, от которой зависит масса и вес листов. Наибольшая плотность твердых листов достигает 1100 кг/м3, минимальное значение, характерное для этой группы материалов, равняется 800 кг/м3

Наибольшая плотность твердых листов достигает 1100 кг/м3, минимальное значение, характерное для этой группы материалов, равняется 800 кг/м3.

Чтобы определить, сколько может весить покупка в целом, следует приблизительно рассчитать суммарный объем партии и умножить его на величину плотности, указанную в сопроводительных документах. Станет понятно, какие понадобятся усилия для транспортировки и монтажа плит на месте будущей установки.

Мягкие виды продукции, выполняющие в основном декоративные функции, имеют меньшую плотность, самый большой показатель которой не превышает 400 кг/м3. Минимально возможное значение плотности ДВП, допускаемое стандартом, равно 100 кг/м3.

У плит промежуточной твердости показатели плотности имеют средние значения, минимум которых составляет 600 кг/м3.

Особенности работы с ДВП

Чем обрабатывать ДСП, как его крепить и чем его резать — вот основные вопросы, которые терзают мастеров рубанка и молотка уже довольно давно. Например, немногие знают, как наклеить ДВП на ДВП, ведь даже жидкие гвозди и эпоксидные клеи не всегда справляются с этой задачей. В этом случае может помочь обычный строительный ПВА-клей или специальные клеи для приклейки ДВП.

Чем резать ДВП в домашних условиях? Опять же очень просто — монтажным ножом, либо ножовкой по металлу

Стоит обратить внимание на технологию резки ножом. Лезвие ножа должно быть острым, резать лучше всего по металлической линейке и медленно и аккуратно, иначе существует возможность при срыве лезвия повредить пальцы. Также существует несколько приспособлений роликового типа для резки ДВП, одно из которых представлено на фото

Также существует несколько приспособлений роликового типа для резки ДВП, одно из которых представлено на фото.

Сберегатель пальцев – роликовый нож для резки ДВП

Watch this video on YouTube

Частый вопрос и отделка поверхности древесноволокнистых плит. Поклейка обоев или покраска. Дело в том, что ДВП не очень хорошо принимает влагу и отличается низкой адгезией. Иначе говоря, к поверхности ДВП плохо липнет краска. По этой причине перед окраской поверхность нужно грунтовать. Для удобства можно грунтовать листы перед их монтажом на каркасе.

Отдельный вопрос с подготовкой поверхности ДВП под оклейку обоями, так как этот материал плохо переносит воздействие влаги, то перед нанесением обойного клея, который может вызвать коробление панелей, стоит покрасить поверхность. Тогда и дальнейшая отделка не вызовет вопросов или проблем. Вот и ответ на вопрос, можно ли клеить обои на ДВП. Можно, но требуется подготовить поверхность.

Зачастую при эксплуатации изделий из ДВП на них появляются дефекты, это могут быть как механические повреждения, так и следы эксплуатации. Следы эксплуатации в виде вмятин и царапин заделать достаточно просто. Для этого потребуется лишь зашпаклевать повреждённую поверхность, после чего покрасить её, или оклеить поверхность самоклеящейся плёнкой.

Дыра в двери, и что с ней делать?

В случае образования сквозной дыры в полу или в двери из ДВП, такие ситуации тоже иногда возникают, в первую очередь необходимо приготовить материалы для ремонта, в первую очередь это острый монтажный нож, шпаклёвка, кусок ДВП, монтажная пена и любой наполнитель.

Перед тем, как заделать дырку в двери из ДВП, обрезаем неровные и вмятые края отверстия, так чтобы края отверстия были ровными, без вмятин и трещин. После чего внутрь отверстия устанавливаем перегородки, это могут быть зафиксированные бруски, кусочки ДВП или смятая, плотная бумага. Следующим этапом будет заполнение отверстия монтажной пеной, после ее отвердевания, необходимо срезать выступающую пену заподлицо с поверхностью двери.

После этого поверхность двери вокруг отверстия и пена шпаклюется, например эпоксидной смолой. По высыханию все снова зачищается мелкой наждачной бумагой, которую лучше всего закрепить на деревянном бруске. Это позволит добиться ровной поверхности. Затем нужно восстановить внешний вид самой двери, это можно сделать либо окраской, либо наклейкой самоклеющейся плёнки с имитацией фактуры дерева, либо шпонированием.

Ремонт двери – сложное и кропотливое занятие

В случае если имеется сквозное отверстие, на каком либо основании, чаще всего это бывает при настиле ДВП на деревянный пол, выпирающая доска может протереть лист насквозь. В этом случае лучше всего сменить лист целиком, параллельно с этим разобраться с доской, обработать ее рубанком или закрепить ее с помощью саморезов. Но зачастую такой возможности не имеется, поэтому можно поступить следующим образом. Аккуратно, монтажным ножом обрезать протёртое отверстие до получения ровной геометрической фигуры. После чего вырезать из кусочка ДВП заплату такого же размера и вставить ее в образовавшееся гнездо, закрепив там саморезами или клеем.

Таким образом, несмотря на некоторые особенности в обработке ДВП, материал вполне подлежит ручной работе и ремонту в домашних условиях.

Древесные композиты подлежат обработке

Советы по эксплуатации

Материал оргалит используют только для внутренних работ и сухих помещений, для наружного применения это изделие непригодно. Выбирая материал, необходимо определить, какая твердость вам необходима. Даже самый сверхтвердый лист можно резать в домашних условиях под нужный для применения размер. Чтобы пилить древесно-волокнистый лист, потребуется обычный электролобзик или циркулярная столярная пила. Разрез материала этими инструментами получается ровным, без зазубрин и рваного края.

При необходимости сухой лист оргалита можно покрасить краской или лаком. Сегодня этот материал стал повсеместно применяться для ремонтных или отделочных работ, производимых в домах и квартирах. Потолки, стены или пол из оргалита стали привычным элементом в частных домах, в хозяйственных постройках или складских помещениях. Для выполнения облицовки оргалитом на декорируемую поверхность предварительно устанавливают каркас из реек, только потом к нему закрепляют листы материала. Закрепить материал помогут обычные гвозди или саморезы. В отличие от ДВП оргалит является более легковесным материалом, поэтому его проще использовать в работе.

В некоторых случаях закрепить листы оргалита можно при помощи клея – например, так поступают при отделке стен. Предварительно поверхность стены зачищают от штукатурки, шпатлевки или старых обоев, только потом наносят клеящий состав на стену и на сам материал.

Для настила оргалита на пол можно придерживаться следующей технологии:

- при помощи малярной кисти поверхность листа смочить водой;

- листы ровно уложить штабелем друг на друга, затем дать им просохнуть при комнатной температуре 2-3 дня;

- когда листы материала станут идеально ровными, начинают их укладку от дальнего угла комнаты;

- чтобы правильно подогнать длину последнего листа, его укладывают на предыдущий лист и подрезают при помощи острого ножа, а затем отламывают;

- листы к обрешетке прибивают гвоздями;

- при стыке листа с дверным наличником рекомендуется подрезать не лист, а именно сам дверной наличник.

Оргалит позволяет довольно быстро и без больших денежных затрат выполнить необходимый объем работ. Этот древесно-волокнистый материал надежен в применении и обладает эстетичным внешним видом.

О том, что такое оргалит и как его грунтовать, смотрите в следующем видео.

Технология производства

Исходным сырьем для производства ДВП являются отходы деревообрабатывающей отрасли: щепа, опилки, костра (одревесневшие части стеблей прядильных растений). Сырье промывается, из него удаляются посторонние включения, затем сушится. Высушенный материал, дробится в специальных машинах (дефибраторах и рафинаторах) на мельчайшие частицы — волокна. Степень помола может быть от грубой до мельчайшей. Далее процесс отличается для разных способов производства.

Исходное сырье для производства ДВП

Прессование идет под высоким давлением — 3-5 МПа и высокой температуре — выше 300°С. За счет этого и происходит скрепление и уплотнение материала. Перед прессованием, в исходный материал добавляются дополнительные компоненты, изменяющие свойства материала — связующие (синтетические смолы), гидрофобизаторы, антипирены и т.д.

Способы формования

Есть два способа производства ДВП — мокрое и сухое прессование. «Мокрый» метод более экологичен. При мокром прессовании используется меньшее количество связующих (иногда, вообще без синтетических добавок), но материал получается более дорогим, так как процесс более энергоемкий. На сушку одного листа уходит до 15 минут, что ограничивает производительность прессов, следовательно, повышает цену материала. При таком методе, в измельченный материал вводятся необходимые добавки, вода. Жижа поступает в дозатор, который выкладывает ее ровным слоем на ленту. Для более быстрого удаления воды, лента имеет сетчатую структуру. После прохождения пресса тыльная сторона такого ДВП имеет отпечаток этой мелкой сетки.

При мокром прессовании некоторые сорта ДВП могут быть сделаны без добавления постороннего связующего. Под давлением и при высокой температуре, из древесных волокон выделяется лигнин (вещество, характеризующее одеревеневшие стенки растительных клеток). Он является натуральным связующим. Лигнин в значительных количествах содержится в древесине хвойных пород. Но не для всех сортов ДВП природного связующего достаточно. В этом случае добавляется от 4 до 7% синтетического связующего.

Тип формования легко отличить по тыльной стороне плиты

При сухом прессовании, обычно в массу добавляют синтетические смолы, которые связывают волокна. Именно этот метод позволяет получить ДВП большой толщины — до 12-15 мм, некоторые завод могут выпускать питы толщиной до 40 мм. На уплотнение и прессование сухой массы уходит намного меньше времени – 3-5 минут в зависимости от класса и толщины. Производительность пресса возрастает в разы. К тому же в сухую массу кладут меньшее количество добавок — они не вымываются водой. Все это ведет к снижению стоимости материала. Но дешевые связующие содержат формальдегид, а его содержание необходимо контролировать, так как в больших количествах он вреден для здоровья.

Для производства мебели и отделочных работ в помещениях, должен использоваться материал с классом эмиссии формальдегида Е0,5 или Е1. Это, как правило, ДВП мокрого прессования. Отличить ДВП, сделанное мокрым способом, можно по отпечатку сетки на тыльной стороне листа (смотрите фото выше).

Завершающие процессы

При высокотемпературном прессовании происходит склеивание частиц между собой. Времени нахождения под прессом не всегда достаточно, поэтому уже сформованные листы переносят в специальную камеру, где при высокой температуре происходит «дозревание» материала. ДВП держат тут несколько часов. За это время волокна спекаются, склеиваются, материал становится однородным и прочным.

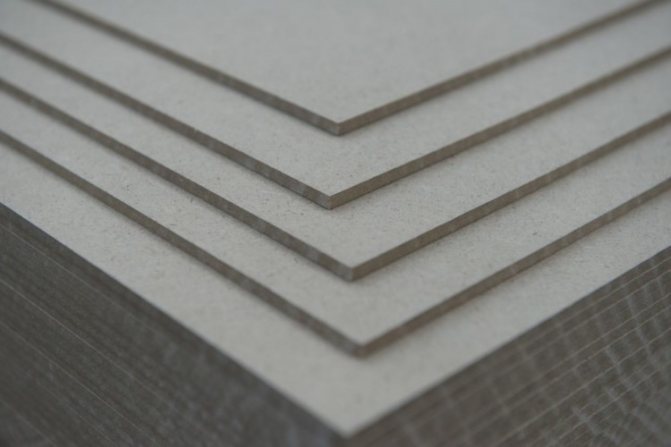

Древесноволокнистые плиты имеют разную толщину

Из камеры плиты выходят, практически с нулевой влажность и начинают активно впитывать влагу из воздуха. В результате этого процесса, края листов разбухают. Чтобы избежать данного недостатка, материал переносят в другую камеру, где его доводят до нормальной влажности. И только после этого, листовой ДВП может идти в продажу или на другие станки — для покраски, ламинирования.

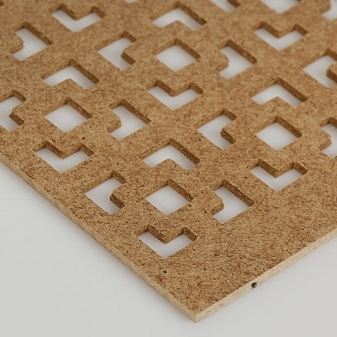

Что хорошо, так это то, что технология производства древесно-волокнистых плит пластична. Пресс может иметь любую форму, что позволяет делать не только листовой материал, но и фигурные изделия. Например, плинтуса или мебельные фасады.

Размеры листов

Существующий ассортимент изделий позволяет каждому сделать выбор ДВП в соответствии с потребностями и конкретной перспективой применения. Большинство производителей готово учитывать индивидуальные заказы, варьировать геометрические характеристики плит.

Возможные стандартные размеры ДВП представлены в общенациональном ГОСТ 4598-86, которым руководствуются все авторитетные предприятия-поставщики.

Габариты твердых листов отличаются от размеров мягкой продукции. Минимальная длина стандартных изделий составляет 1220 мм, обычная максимальная для мягких листов – 3000 мм, твердых – 3660 мм. Для монтажа на промышленных объектах применяют плиты высокой плотности с большой площадью, длина таких листов может достигать 6100 мм.

Обычная ширина пластин небольшой плотности равняется 1220 мм, с высоким удельным весом и умеренной длиной – варьируется от 610 до 1700 мм, большой длиной – от 1220 до 2140 мм.

Стандартные мягкие листы изготавливают с большой толщиной для обеспечения прочности конструкций. Показатель изменяется в диапазоне от 8 до 16 мм.

Твердые плиты демонстрируют достаточные прочностные свойства при небольшой или умеренной толщине, которая укладывается в интервал от 2,5 до 6 мм.

Стандартом жестко регламентируется возможность присутствия выступов, царапин, зон с различными оттенками, пятен, как от воды, так и от технических жидкостей, на наружной части панелей. Абсолютно исключено наличие чужеродных частиц, прогаров, расслоившихся участков, повреждений с волокнистой бахромой на кромках.

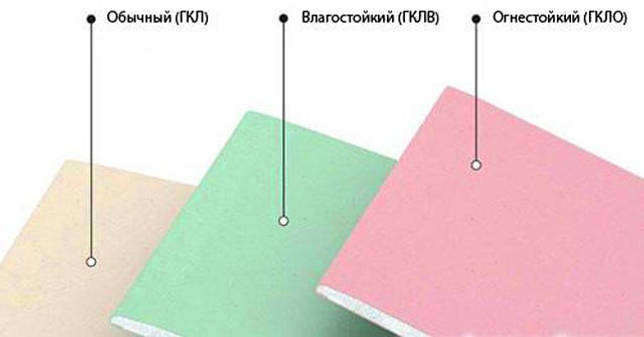

Виды ДВП

В зависимости от области применения, листы ДВП различаются по разновидности. Необработанная ДВП, как правило, ни чем не окрашивается и часто используется в производстве мебели, каркасных конструкций, которые не подвергаются условиям внешней среды.

Окрашенная ДВП сначала проходит этап грунтовки, а затем не лист наносится краска или лак. Такой вид обладает высокой функциональностью, их можно применять в различных областях, так как они почти не бояться влажности. Еще один вид ДВП покрывают мелкодисперсной древесной массой. С первого взгляда он может напомнить ламинацию и может повторять большое количество фактур. Также такие листы не боятся влаги и механических воздействий.

ДВП ламинированная, она является самой прочной и эстетической. Лицевая сторона обрабатывается специальным полимерным покрытием и обладает более высокой прочностью и функциональностью, в сравнении с другими видами.

ДВП: основные свойства и технические характеристики

Любому существующему в природе материалу присущи определенные свойства и характеристики – то, как они характеризуются, в полной мере сказывается на области применения материалов. ДВП плита в этом отношении не является исключением. К ее свойствам можно отнести следующие показатели.

- Стойкость размеров и неподверженность деформациям – этот материал не коробится от времени, если, конечно, не будет капитально намочен водой.

- Обладает высокой влагоустойчивостью – при длительном воздействии воды он разбухнет, а вот кратковременные воздействия влаги для него не страшны.

- Долговечность. К примеру, на при нормальных условиях эксплуатации он может пролежать несколько десятилетий, а то и больше.

- Экологичность. Как и говорилось выше, материал ДВП производится из натуральной древесины – это просто спрессованные под воздействием высокого давления и температуры волокна дерева.

Теперь что касается технических характеристик. Из основных можно выделить следующие.

В принципе, довольно неплохо как для тонких листов прессованных древесных волокон. Также здесь можно добавить, что некоторые разновидности этого материала имеют более высокие технические характеристики – например, влагостойкая ДВП плита способна постоянно выдерживать влажность, превышающую 50% и в течение длительного времени находиться полностью погруженной в воду.

Плотность плит

Важной характеристикой ДВП является не только размер, но и плотность, от которой зависит масса и вес листов. Наибольшая плотность твердых листов достигает 1100 кг/м3, минимальное значение, характерное для этой группы материалов, равняется 800 кг/м3

Наибольшая плотность твердых листов достигает 1100 кг/м3, минимальное значение, характерное для этой группы материалов, равняется 800 кг/м3.

Чтобы определить, сколько может весить покупка в целом, следует приблизительно рассчитать суммарный объем партии и умножить его на величину плотности, указанную в сопроводительных документах. Станет понятно, какие понадобятся усилия для транспортировки и монтажа плит на месте будущей установки.

Мягкие виды продукции, выполняющие в основном декоративные функции, имеют меньшую плотность, самый большой показатель которой не превышает 400 кг/м3. Минимально возможное значение плотности ДВП, допускаемое стандартом, равно 100 кг/м3.

У плит промежуточной твердости показатели плотности имеют средние значения, минимум которых составляет 600 кг/м3.

Марки твердых плит и параметры толщины

Лицевую поверхность твердых плит обрабатывают и, в зависимости от этого, разделяют на марки:

- Т – лицевая поверхность не обработана;

- Т-П – лицевой слой подкрашивают;

- Т-С – лицевой слой составляет тонкодисперсная (древесная) масса;

- Т-СП – тонкодисперсная масса лицевого слоя подкрашена;

- СТ – плотность листа – сверхтвердая, поверхность – не обработана;

- СТ-С – лист сверхтвердого типа с тонкодисперсной массой в лицевом слое.

ДВП выпускают с разными физико-механическими характеристиками, поэтому марки: Т, Т-С, Т-П и Т-СП объединяют в группы по качеству – А и В и сорта – I и II.

Панели твердых и сверхтвердых типов выпускаются – 2.5, 3.2, 4.5 и 6 мм толщины. Данными ДВП облицовывают стены и пол при условии повышенной гигроскопичности.

Область использования

Оргалит, как ламинированный, так и обычный, нашел широкое применение в мебельной промышленности. Он используется для создания задних стенок мебели, если на изделие не оказывают слишком большую нагрузку. Фактически, он является альтернативой более дорогостоящей фанеры, его использование может несколько снизить стоимость корпусной мебели.

Используется в качестве замены дорогостоящей фанеры в корпусной мебели

Также этот материал применяется для днищ выдвижных ящиков при условии максимальной нагрузки, не превышающие 5 кг. Также оргалитом облицовывают межкомнатные двери и делают из него декоративное покрытие мебельных фасадов. Такие изделия относят к эконом-классу. Благодаря своей доступности и довольно высокой прочности оно получило широкое использование в офисных и технических помещениях, в социальных учреждениях. Ещё одним преимуществом оргалита является его гибкость. Из него изготавливают мебельные фасады, имеющие радиальную форму.

Может применяться как упаковочный материал

Благодаря простоте обработки и широкому выбору монохромных цветов или рисунков, имитирующих природные материалы, оргалит нашел применение в декорировании и дизайне.

Листы без ламинирования используют для черновой подготовки поверхности. В частности используют оргалит на пол под ламинат, ковровое покрытие или линолеум. Более подробно об этом можно узнать из видео:

Watch this video on YouTube

Стандартные толщина и размеры ДВП листа: цена изделия, что на нее влияет

Все известные производители ДВП выпускают продукцию определенного формата с установленными стандартом типоразмерами. Почему же тогда ценовая политика у разных производителей существенно отличается? Ведь способ изготовления ДВП остается неизменным уже многие годы, и ассортимент типов и цветовой гаммы схожий.

На конечную стоимость влияет, в первую очередь, громкое имя известного производителя. Затем учитывается его местонахождение. А это напрямую связано с транспортными расходами, которые затрачивает производитель при изготовлении материала.

Следующий критерий, который влияет на стоимость конечной продукции, размер и толщина изделия. В зависимости от габаритов материала затрачивается различное количество сырья и химических примесей.

Средняя цена листа ДВП составляет 100-1000 рублей.

Средняя цена листа ДВП составляет 100-1000 рублей.

Сортность также влияет на стоимость материала. Древесноволокнистые плиты бывают двух сортов: І сорт не имеет видимых повреждений, для ІІ сорта допускаются незначительные вмятины, царапины на лицевой стороне изделия.

Следующим параметром является разновидность ДВП. Здесь важную роль играет состав сырья, его количество, способ обработки и наличие примесей.

Наличие защитного слоя и декоративного покрытия добавляет дополнительную наценку к себестоимости продукции. Здесь производитель затрачивается на расходы, связанные с технологией нанесения необходимой фактуры на плиту, поэтому цена ламинированного ДВП листа, размеры и толщина которого четко нормируются, будет намного выше, чем у простой нешлифованной ДВП таких же габаритов.

В таблице ниже приведена ориентировочная стоимость ДВП. Цены ламинированных, окрашенных и необлагороженых листов указаны в рублях за кв. метр:

| Толщина, мм | Необлагороженное покрытие | Окрашенное покрытие | Ламинированное покрытие | |||

| Твердая | Мягкая | Твердая | Мягкая | Твердая | Мягкая | |

| 3,2 | 57-60 | 40 | 90-95 | 85 | 185-193 | 70 |

| 6 | 130-140 | 89 | 120 | 107-115 | 200-216 | 100-115 |

| 12 | — | 95 | — | 136 | — | 140 |

| 16 | — | 155 | — | 160 | — | 160-190 |

На заметку! Некоторые производители продают некондиционные листы, которые по своим габаритам или внешнему состоянию (поврежденные кромки) не соответствуют требованиям ГОСТ. Эти дефекты не имеют существенного негативного влияния на качество панелей, но помогут сэкономить на стоимости материала.

Разбег в ценовой политике за лист ДВП довольно существенный, поэтому, если для выполнения небольшого объема работ целого листа будет слишком много, можно поинтересоваться в ремонтных и строительных магазинах о наличии обрезков ДВП разной длины, которые продаются по сниженной цене.

Производство

Сырьём для производства ДВП служат переработанные в древесное волокно при помощи дефибраторов древесная щепа, дроблёнка, костра растений.

В древесную массу добавляют гидрофобизаторы: парафин, канифоль (повышает влагостойкость).

Для повышения физико-механических свойств в композит вводят синтетические смолы (количество смолы варьируется от 4 % до 8 %, в зависимости от соотношения хвойных-лиственных волокон).

При производстве мягких плит связующее может не применяться ввиду проявляющихся при высоких температурах клеящих свойств лигнина, который есть в составе самих древесных волокон.

Также применяются специальные добавки, такие как антипирены, антисептики.

Для производства сверхтвёрдых древесноволокнистых плит (марка СТ) применяют пропитку, являющуюся побочным продуктом переработки таллового масла — пектолом. Прочность плит при этом возрастает на 20—30 %.

Как подобрать?

Подбор плит ХДФ – дело непростое. Чтобы сделать правильный выбор, нужно заранее ознакомиться с техническими характеристиками материала, его достоинствами и изъянами. Также огромное значение имеет область применения панелей. Начнем с достоинств.

- Высокая надежность. Панели толщиной всего в 3 мм имеют довольно приличную прочность.

- Длительный срок использования. Плиты способны прослужить не менее десяти лет, сохраняя свои свойства и внешний вид даже в условиях, когда на них воздействует пар, попадает жир или кипяток. Пятна легко отмываются, и материал выглядит как новый.

- Экологичность. В производстве используются только натуральные компоненты. Даже при нагревании они не выделяют вещества, вредные для организма.

- Большой выбор различных расцветок, что позволяет подобрать их под любой интерьер. Также можно заказать фотопечать, но это будет стоить дороже.

- Простота монтажа. Данные изделия очень легко можно закрепить на стене с помощью саморезов или клея, если они используются в качестве фартука на кухне или как перегородки.

Кроме перечисленных плюсов, приятно радует цена. Эти панели существенно дешевле древесины и кафельной плитки.

Недостатки тоже есть – опишем их.

- Выпускаются только стандартные форматы плит, и их немного. Если панели планируется использовать для декорирования большой площади, то понадобится покупать дополнительные элементы, а это дополнительные расходы.

- Если монтаж плит на стены был произведен неправильно, то через некоторое время они могут деформироваться.

- Так как изделия крошатся при резке, то требуется большая аккуратность.

Как подобрать габариты?

Сначала надо провести замеры и определиться с общими размерами изделия, чтобы оно вписалось в предназначенное пространство. Затем составляют детальный чертеж, где просчитываются и указываются размеры всех деталей. Это позволит правильно рассчитать нужное количество материала, подобрать тип крепежа.

Для каждой детали, в зависимости от нагрузки, существуют свои оптимальные пропорции. Для удобства можно ориентироваться на типовые размеры мебели, надежность которых проверена опытом не одного поколения мастеров. Например, для шкафа со стандартной глубиной 600 мм рекомендуемая максимальная длина полки толщиной 16 мм не должна превышать 600 мм, а при толщине полки 18 мм – 800 мм.

Если планируется сборка сложной мебели с разнообразными функциональными элементами и нестандартными размерами, то для составления чертежа лучше использовать специализированные программы (Cutting 3 или аналогичные) или заказать проект у частного специалиста, профильной компании. В этом случае потребуется учесть очень много факторов, просчитать их вручную бывает сложно даже профессионалу, не то что новичку.

Преимущество специализированных программ перед «ручным» расчетом заключается еще и в том, что они помогут подобрать площадь листов и число распилов так, чтобы при резке остаток был очень небольшим, и не пришлось переплачивать за лишний материал.

Резку можно доверить специализированным компаниям, которые производят ее на станке, получая высокое качество обработки кромки. Но можно порезать ЛДСП и самостоятельно, главное – не допускать трещин материала и обязательно обработать край.

Так как в продаже представлены разнообразные размеры листов, найти материал подходящей площади несложно. Тем более что, разрабатывая стандартные линейки размеров, многие производители ориентируются на популярные размеры мебельных деталей. Поэтому для типовых изделий часто даже не нужно ничего резать.

Например, размер листов ЛДСП можно найти уже по размеру готовой столешницы и с обработанной кромкой. Достаточно приобрести такой лист, установить его на раму, присоединить ножки из подходящих брусков – и простой обеденный или письменный стол готов. Несмотря на простоту конструкции, он будет смотреться стильно благодаря эстетичному виду ЛДСП. Из разнообразия вариантов можно выбрать с любой текстурой поверхности, рисунком, цветом.

Листы со стороной 2500 мм соответствуют типовой высоте шкафа-купе.

Обычно ширина такой двери не делается более 1800-2000 мм. Поэтому если шкаф длинный, то целесообразнее сделать 2 или 3 двери меньшего размера, чем одно полотно огромной площади.

Для придания большей жесткости дверь для шкафа-купе часто обрамляют металлическим или пластиковым профилем. Это позволяет использовать листы небольшой толщины – обычно берут 8, 10, 12 мм (они не слишком тяжелые, для них подходят стандартные размеры профиля). Беспрофильную дверь делают более толстой – 16 мм. Но в любом случае вес должен согласовываться с возможностями крепежной системы и движущего механизма – предельные нагрузки, которые они могут выдержать, можно узнать из сопроводительной документации.

Также легко найти готовый лист подходящих габаритов для изготовления ложа, спинки стандартной кровати, шкафа. Для несущих стенок корпусной мебели используют материал толщиной 20-38 мм. Листы небольших габаритов используются для создания полок, тумбочек, комодов, навесных шкафов. Для обшивки стен обычно берут небольшие по размерам панели толщиной не более 10 мм.