Химик.про

Содержание:

Классификация

На данный момент существует более 20 вариантов ржавения. В статье будут описаны только наиболее популярные виды коррозии. Условно они делятся на следующие группы, которые помогут понять подробнее, что такое коррозия металла.

Химическая коррозия — это взаимодействие с коррозионной средой. При этом окисление металла и восстановление окислителя происходит одновременно в одном цикле. Оба материала не разделяются при помощи пространства. Рассмотрим другие виды коррозии металлов.

Электрохимическая коррозия — это взаимодействие металла с электролитом. Атомы ионизируются, окислитель восстанавливается, а эти два процесса происходит за несколько циклов. Их скорость полностью зависит от потенциала электродов.

При газовой коррозии происходит ржавление металла с небольшим содержанием жидкости. Влага не должна превышать 0,1 %. Также данный вид коррозии может происходить в газовой среде при высоких температурах. Наиболее чаще этот вид встречается в промышленности, связанной с химической сферой и нефтеперерабатывающей.

Помимо вышеописанных существует еще множество видов коррозии материалов. Имеются биологическое, целевое, контактное, местное и другие виды ржавения.

Особенности защитных средств от ржавчины

При работе с металлом любой человек понимает, что перед тем как наносить защитные материалы, необходимо подготовить поверхность. Зачастую все трудности заключаются именно в этом этапе. Для того чтобы создать специальный барьер, который позволит ржавчине добираться до металла, необходимо ввести понятие компаунда. Благодаря ему в комплекте сформируется защита от коррозии. При этом имеет место электроизоляция. Обычно довольно сложно защищаться от коррозии черных металлов.

Из-за специфики использования различных средств для защиты необходимо понимать условия эксплуатации материала. Если металл будет располагаться под землей, то необходимо использовать многослойные покрытия, которые будут иметь не только антикоррозионные свойства, но и усиленную защиту от механических повреждений. Если речь идет о коммуникациях, которые активно взаимодействуют с кислородом и газами, следует использовать средство, минимизирующее воздействие воды и кислорода

Соответственно, повышенное внимание со стороны производителя будет уделяться изоляции от влаги, пара и низких температур. В таком случае следует добавлять присадки и специальные пластификаторы, ведь причины коррозии металлов различны и защищаться следует от всех видов

Виды коррозии

Как уже говорилось, критериев классификация коррозионных процессов существует множество. Так, различают коррозию по виду распространения (сплошная, местная), по типу коррозионной среды (газовая, атмосферная, жидкостная, почвенная), по характеру механических воздействий (коррозионное растрескивание, явление Фреттинга, кавитационная коррозия) и так далее.

Но основным способом классификации коррозии, позволяющим наиболее полно объяснить все тонкости этого процесса, является классификация по механизму протекания.

По этому критерию различают два вида коррозии:

- химическую

- электрохимическую

Химическая коррозия

Химическая коррозия отличается от электрохимической тем, что протекает в средах, не проводящих электрический ток. Поэтому при такой коррозии разрушение металла не сопровождается возникновением электрического тока в системе. Это обычное окислительно-восстановительное взаимодействие металла с окружающей средой.

Наиболее типичным примером химической коррозии является газовая коррозия. Газовую коррозию еще называют высокотемпературной, поскольку обычно она протекает при повышенных температурах, когда возможность конденсации влаги на поверхности металла полностью исключена. К такому виду коррозии можно отнести, например, коррозию элементов электронагревателей или сопел ракетных двигателей.

Скорость химической коррозии зависит от температуры — при ее повышении коррозия ускоряется. Из-за этого, например, в процессе производства металлического проката, во все стороны от раскаленной массы разлетаются огненные брызги. Это с поверхности металла скалываются частички окалины.

Окалина — типичный продукт химической коррозии, — оксид, возникающий в результате взаимодействия раскаленного металла с кислородом воздуха.

Помимо кислорода и другие газы могут обладать сильными агрессивными свойствами по отношению к металлам. К таким газам относятся диоксид серы, фтор, хлор, сероводород. Так, например, алюминий и его сплавы, а также стали с высоким содержанием хрома (нержавеющие стали) устойчивы в атмосфере, которая содержит в качестве основного агрессивного агента кислород. Но картина кардинально меняется, если в атмосфере присутствует хлор.

В документации к некоторым антикоррозионным препаратам химическую коррозию иногда называют «сухой», а электрохимическую — «мокрой». Однако химическая коррозия может протекать и в жидкостях. Только в отличие от электрохимической коррозии эти жидкости — неэлектролиты (т.е. не проводящие электрический ток, например спирт, бензол, бензин, керосин).

Примером такой коррозии является коррозия железных деталей двигателя автомобиля. Присутствующая в бензине в качестве примесей сера взаимодействует с поверхностью детали, образуя сульфид железа. Сульфид железа очень хрупок и легко отслаивается, освобождая свежую поверхность для дальнейшего взаимодействия с серой. И так, слой за слоем, деталь постепенно разрушается.

Электрохимическая коррозия

Если химическая коррозия представляет собой не что иное, как простое окисление металла, то электрохимическая — это разрушение за счет гальванических процессов.

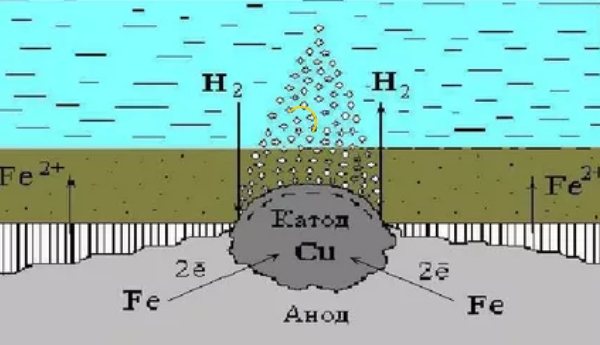

В отличие от химической, электрохимическая коррозия протекает в средах с хорошей электропроводностью и сопровождается возникновением тока. Для «запуска» электрохимической коррозии необходимы два условия: гальваническая пара и электролит.

В роли электролита выступает влага на поверхности металла (конденсат, дождевая вода и т.д.). Что такое гальваническая пара? Чтобы понять это, вернемся к ряду активности металлов.

Смотрим. Cлева расположены более активные металлы, справа — менее активные.

Если в контакт вступают два металла с различной активностью, они образуют гальваническую пару, и в присутствии электролита между ними возникает поток электронов, перетекающих от анодных участков к катодным. При этом более активный металл, являющийся анодом гальванопары, начинает корродировать, в то время как менее активный коррозии не подвергается.

Схема гальванического элемента

Для наглядности рассмотрим несколько простых примеров.

Допустим, стальной болт закреплен медной гайкой. Что будет корродировать, железо или медь? Смотрим в ряд активности. Железо более активно (стоит левее), а значит именно оно будет разрушаться в месте соединения.

Стальной болт — медная гайка (корродирует сталь)

А если гайка алюминиевая? Снова смотрим в ряд активности. Здесь картина меняется: уже алюминий (Al), как более активный металл, будет терять электроны и разрушаться.

Таким образом, контакт более активного «левого» металла с менее активным «правым» усиливает коррозию первого.

Экономический ущерб от коррозии

Коррозия ухудшает работу трубопроводов.

Экономические потери от коррозии металлов огромны. В США по последним данным NACE, ущерб от коррозии и затраты на борьбу с ней составили 3,1 % от ВВП (276 млрд долларов). В Германии этот ущерб составил 2,8 % от ВВП. По оценкам специалистов различных стран эти потери в промышленно развитых странах составляют от 2 до 4 % валового национального продукта. При этом потери металла, включающие массу вышедших из строя металлических конструкций, изделий, оборудования, составляют от 10 до 20 % годового производства стали.

Обрушение Серебряного моста.

Ржавчина является одной из наиболее распространённых причин аварий мостов. Так как ржавчина имеет гораздо больший объём, чем исходная масса железа, её наращивание может привести к неравномерному прилеганию друг к другу конструкционных деталей. Это стало причиной разрушения моста через реку Мианус в 1983 году, когда подшипники подъёмного механизма проржавели внутри. Три водителя погибли при падении в реку. Исследования показали, что сток дороги был перекрыт и не был почищен, а сточные воды проникли в опоры моста. 15 декабря 1967 года Серебряный мост, соединяющий Пойнт Плезант, штат Западная Виргиния, и Канауга, штат Огайо, неожиданно рухнул в реку Огайо. В момент обрушения 37 автомобилей двигались по мосту, и 31 из них упали вместе с мостом. Сорок шесть человек погибли, и девять серьёзно пострадали. Помимо человеческих жертв и травм, был разрушен основной транспортный путь между Западной Виргинией и Огайо. Причиной обрушения стала коррозия.

Мост Кинзу в Пенсильвании был разрушен в 2003 году от торнадо прежде всего потому, что центральные основные болты проржавели, существенно снизив его устойчивость.

Оцинкование в подробностях

Рассмотрев основные виды коррозии, необходимо также обсудить наиболее эффективные методы защиты. Одним из таковых можно назвать оцинкование. Оно позволяет защищать материал от сильных разрушений путем изменения физико-химических свойств. На данный момент этот метод считается экономным и эффективным, учитывая, что на обработку цинком тратится практически 40 % от всего добываемого материала на Земле

Важно обработать материал антикоррозийным покрытием

Оцинкование проводится для стальных листов, крепежных деталей, приборов и огромных металлоконструкций. В целом при помощи подобного распыления можно защитить изделия любого размера и формы. Цинк не имеет никакого декоративного назначения, хотя изредка может добавляться в сплав для получения блеска. В целом нужно понимать, что данный металл позволит максимально защитить от коррозии даже в самых агрессивных условиях.

МЕТОДЫ ЗАЩИТЫ ОТ КОРРОЗИИ, ИХ ЭФФЕКТИВНОСТЬ

Существуют многочисленные способы защитить металл от разрушений или ржавчины. Выбор того или иного способа определяется конкретными условиями работы и хранения металлических изделий. Наиболее широко применяются: легирование сталей, нанесение металлических покрытий, электрохимическая защита.

Легирование эффективнее всего в условиях воздействия механических напряжений и коррозийной среды. Легирование позволяет предотвратить и коррозийное растрескивание изделий.

Так, например, к группе сталей с особыми химическими свойствами относят коррозионно-стойкие стали. Их получают путем введения в углеродистые и низколегированные стали значительных добавок хрома или хрома и никеля. При содержании хрома 13, 17 и 25% хромистые стали являются не только коррозионно-, но и жаростойкими. Хромоникелевые стали обладают большей коррозионной стойкостью, чем хромистые, и находят широкое применение в химической промышленности.

Металлические покрытия наносят на поверхность изделия тонким слоем металла, обладающего достаточной стойкостью в данной среде. Такое покрытие придает также поверхностным слоям металлоизделий требуемую твердость, износостойкость. Различают два типа покрытий – анодное и катодное. Для железоуглеродистых сплавов таким анодным покрытием может служить покрытие из цинка и кадмия. В воде и во влажном воздухе цинк покрывается слоем основной углекислой соли белого цвета, защищающим его от дальнейшего разрушения. Широкое применение получили цинковые покрытия для защиты арматуры, труб и резервуаров от действия воды и горячих жидкостей.

Металлические покрытия наносят различными способами. Наиболее часто применяется горячий метод, гальванизация и металлизация.

При горячем методе изделие погружают в расплавленный металл, который смачивает его поверхность и покрывает тонким слоем. Затем изделие вынимают из ванны и охлаждают. Таким методом изделие покрывают слоем олова или цинка. Лужение применяют при изготовлении белой жести, при устройстве покрытий на внутренних поверхностях пищевых котлов и других изделий. Цинкованием предохраняют от коррозии, например, кровельное железо, водопроводные трубы.

При гальваническом способе металлические изделия помещают в гальваническую ванну. Под действием электрического тока на поверхности изделия происходит катодное осаждение пленки защитного металла. Толщину покрытия можно регулировать в широких пределах. Покрытия получают также распылением расплавленного металла с помощью специальных металлизационных пистолетов и напылением на его поверхность защищаемого металла. Этот вид защиты используют для крупногабаритных конструкций: ж/д мостов и т. д. В качестве защитного металла используют алюминий, цинк, хром, коррозионно-стойкие стали.

Неметаллические покрытия выполняются из лаков, красок, эмалей и др. веществ и изолируют изделие от воздействия внешней среды. Они легко наносятся на изделие, хорошо закрывают поры, не изменяют свойств металла и являются относительно дешевыми. При хранении и перевозке металлические изделия покрывают специальными смазочными материалами, минеральными маслами и жирами. Для защиты изделий, работающих в высокоагрессивных средах, применяют пластмассовые покрытия из винипласта, поливинилхлорида.

Химические покрытия – защитные оксидные и иные пленки – создаются при воздействии на металл сильных химических реагентов. Широко применяются также оксидирование и фосфатирование металлоизделий.

Оксидирование – создание на поверхности изделия оксидной пленки, обладающей большой коррозийной стойкостью. Наиболее широко применяется для защиты от коррозии изделий из алюминия и его сплавов.

Фосфатирование стальных изделий заключается в создании поверхностного слоя из фосфатов марганца и железа. Фосфатные покрытия используются в дальнейшем в качестве подслоя, часто в сочетании со смазочными материалами, для уменьшения трения при обработке металлов давлением, волочением, для хорошей приработки трущихся деталей машин.

В отдельных случаях прибегают к защите металлов от коррозии при помощи протекторов. Сущность протекторной защиты заключается в том, что к поверхности защищаемого изделия прикрепляют протекторы – куски металла. Образуется гальваническая пара, в которой анод – протектор, катод – изделие. В результате протектор разрушается, защищая изделие. Таким образом защищают, например, подводные металлические части кораблей, прикрепляя к ним пластины цинка.

Почему коррозия называется коррозией?

Слово коррозия происходит от латинского «corrodo» – «грызу». Некоторые источники ссылаются на позднелатинское «corrosio» – «разъедание». Не следует путать понятия «коррозия» и «ржавчина». Если коррозия – это процесс, то ржавчина один из его результатов. Это слово применимо только к железу, входящему в состав стали и чугуна. В дальнейшем под термином «коррозия» мы будем подразумевать коррозию металлов. Согласно международному стандарту ISO 8044 под коррозией понимают физико-химическое или химическое взаимодействие между металлом (сплавом) и средой, приводящее к ухудшению функциональных свойств металла (сплава), среды или включающей их технической системы. РЖАВЧИНА – это слой частично гидратированных оксидов железа, образующийся на поверхности железа и некоторых его сплавов в результате коррозии. Коррозионному разрушению подвержены также бетон, строительный камень, дерево, другие материалы; коррозия полимеров называется деструкцией.

Среда, в которой металл подвергается коррозии (корродирует) называется коррозионной или агрессивной средой. В случае с металлами, говоря об их коррозии, имеют ввиду нежелательный процесс взаимодействия металла со средой.

Физико-химическая сущность изменений, которые претерпевает металл при коррозии, является окисление металла. Любой коррозионный процесс является многостадийным:

- Необходим подвод коррозионной среды или отдельных ее компонентов к поверхности металла.

- Взаимодействие среды с металлом.

- Полный или частичный отвод продуктов от поверхности металла (в объем жидкости, если среда жидкая).

Известно, что большинство металлов (кроме Ag, Pt ,Cu, Au) встречаются в природе в ионном состоянии: оксиды, сульфиды, карбонаты и др., называемые обычно рудами металлов. Ионное состояние более выгодно, оно характеризуется меньшей внутренней энергией. Это заметно при получении металлов из руд и их коррозии. Поглощенная энергия при восстановлении металла из соединений свидетельствует о том, что свободный металл обладает более высокой энергией, чем металлическое соединение. Это приводит к тому, что металл, находящийся в контакте с коррозионно-активной средой стремится перейти в энергетически выгодное состояние с меньшим запасом энергии. То есть можно сказать, что первопричиной коррозии является термодинамическая неустойчивость системы, состоящей из металла и компонентов окружающей (коррозионной) среды. Мерой термодинамической неустойчивости является свободная энергия, освобождаемая при взаимодействии металла с этими компонентами. Но свободная энергия сама по себе ещё не определяет скорость коррозионного процесса, т. е. величину, наиболее важную для оценки коррозионной стойкости металла. В ряде случаев адсорбционные или фазовые слои (плёнки), возникающие на поверхности металла в результате начавшегося коррозионного процесса образуют настолько плотный и непроницаемый барьер, что коррозия прекращается или очень сильно тормозится. Поэтому в условиях эксплуатации металл, обладающий большим сродством к кислороду, может оказаться не менее, а более стойким (так, свободная энергия образования окисла у Cr или Al выше, чем у Fe, а по стойкости они часто превосходят Fe).

Виды коррозийных процессов

Коррозия металлов имеет большое количество разновидностей. Но в основном все виды подразделяются на два основных типа:

- Коррозия общего характера. Она называется равномерной, а встречается чаще всего. Причиной возникновения такой коррозии считаются химические и электрохимические реакции. Такая разновидность коррозии приводит к отрицательному воздействию на всю поверхность материала и металлической конструкции. При этом процесс может быть равномерным или неравномерным. При неравномерном распределении ржавчины, она на одном участке разъедает материала быстрее и сильнее, чем на соседнем.

- Местный вид коррозии. Возникает на одном участке, где и развивается.

- Местная пятнами. Возникает на отдельных участках материала.

- Язвенная, ее еще называют питтинг.

- Межкристаллитная — такая коррозия возникает на пограничных областях металлического кристалла. Чаще вспыхивает в тех материалах, которые содержат в составе никель и алюминий. Металл в кратчайшие сроки остается без первоначальных показателей прочности и эластичности.

- Растрескивающая.

- Подповерхностная.

- Коррозия под током — возникает под воздействием блуждающего или постоянного тока.

- Коррозийная кавитация — вариант разрушений, когда помимо ржавчины на металл воздействует и ударная сила.

- Фреттинг-коррозия — одновременное воздействие ржавчины и вибрации, которые совместно приводят к разрушению металлических конструкций. варианты.

Есть еще различия и по механизму воздействия.

См.также: Самые дорогие металлы в мире

Химический вариант разрушения

Это разновидность процесса, при котором рушатся связи металлические, а между атомами веществ материала и окислителей возникает химическая взаимодействие. В такой ситуации не образуется электрический ток между различными областями материала. В свою очередь такой вид разрушения подразделяется еще на два типа:

- Газовый вариант. Получается при воздействии агрессивных азов, а также паров в сочетании с высокими показателями температуры. Если материал относится к активным, то воздействие таких сред может привести к окончательному разрушению материала по всей поверхности. К таким средам относятся: сероводород, диоксид серы, пары воды, кислород. Такой вид разрушительного процесса чаще всего заметен в промышленности и на химическом производстве.

- Жидкостный вариант ржавчины. Случается в неэлектролитических веществах. Если имеется даже небольшое содержание жидкости, то процесс становится электрохимическим.

Важно, что при химической разновидности коррозии металл разрушается со скоростью протекания химической реакции. См.также: Обработка металла давлением

См.также: Обработка металла давлением

Электрохимическая ржавчина

Этот вариант разрушительных процессов возникает в среде электролитов. Процесс сочетается с возникновением тока. В итоге из решетки вещества убирается атом и одновременно протекают два процесса:

- Анодный — вещество материала в качестве ионов входит в раствор.

- Катодный — те вещества, которые получаются в предыдущем процессе, связываются при помощи деполяризатора.

Собственно отвод электродов так и называется — деполяризация, а непосредственно вещества, которые способствуют данному процессу именуются деполяризаторами.

Наиболее часто возможно встретить вариант разрушения с водородной и кислородной деполяризацией.

Олово и цинк. «Опасные» и «безопасные покрытия

Возьмем еще пример. Допустим, кузовная панель покрыта оловом. Олово — очень стойкий к коррозии металл, кроме того, оно создает пассивный защитный слой, ограждая железо от взаимодействия с внешней средой. Значит, железо под слоем олова находится в целости и сохранности? Да, но только до тех пор, пока слой олова не получит повреждение.

А когда такое случается, между оловом и железом тут же возникает гальваническая пара, и железо, являющееся более активным металлом, под воздействием гальванического тока начнет корродировать.

Кстати, в народе до сих пор ходят легенды о якобы «вечных» луженых кузовах «Победы». Корни этой легенды таковы: ремонтируя аварийные машины, мастера использовали паяльные лампы для нагрева. И вдруг, ни с того ни с сего, из-под пламени горелки начинает «рекой» литься олово! Отсюда и пошла молва, что кузов «Победы» был полностью облужен.

На самом деле все гораздо прозаичнее. Штамповая оснастка тех лет была несовершенной, поэтому поверхности деталей получались неровными. Вдобавок тогдашние стали не годились для глубокой вытяжки, и образование морщин при штамповке стало обычным делом. Сваренный, но еще не окрашенный кузов приходилось долго готовить. Выпуклости сглаживали наждачными кругами, а вмятины заполняли оловяным припоем, особенно много которого было вблизи рамки ветрового стекла. Только и всего.

Ну, а так ли «вечен» луженый кузов, вы уже знаете: он вечен до первого хорошего удара острым камешком. А их на наших дорогах более чем достаточно.

А вот с цинком картина совсем другая. Здесь, можно сказать, мы бьем электрохимическую коррозию ее же оружием. Защищающий металл (цинк) в ряду напряжений стоит левее железа. А значит при повреждении будет разрушаться уже не сталь, а цинк. И только после того, как прокорродирует весь цинк, начнет разрушаться железо. Но, к счастью, корродирует он очень и очень медленно, сохраняя сталь на долгие годы.

а) Коррозия луженой стали: при повреждении покрытия разрушается сталь. б) Коррозия оцинкованной стали: при повреждении покрытия разрушается цинк, защищая от коррозии сталь.

Покрытия, выполненные из более активных металлов называются «безопасными«, а из менее активных — «опасными«. Безопасные покрытия, в частности оцинковка, давно и успешно применяются как способ защиты от коррозии автомобильных кузовов.

Почему именно цинк? Ведь помимо цинка в ряду активности относительно железа более активными являются еще несколько элементов. Здесь подвох вот в чем: чем дальше в ряду активности находятся друг от друга два металла, тем быстрее разрушение более активного (менее благородного). А это, соответственно, сокращает долговечность антикоррозионной защиты

Так что для автомобильных кузовов, где помимо хорошей защиты металла важно достичь и продолжительного срока действия этой защиты, оцинковка подходит как нельзя лучше. Тем более, что цинк доступен и недорог

Кстати, а что будет, если покрыть кузов, например, золотом? Во-первых, будет ох как дорого! Но даже если золото стало бы самым дешевым металлом, такого делать нельзя, поскольку оно окажет нашей «железке» плохую услугу.

Золото ведь стоит очень далеко от железа в ряду активности (дальше всего), и при малейшей царапине железо вскоре превратится в груду ржавчины, покрытую золотой пленкой.

Автомобильный кузов подвергается воздействию как химической, так электрохимической коррозии. Но главная роль все же отводится электрохимическим процессам.

Ведь, чего греха таить, гальванических пар в автомобильном кузове много: это и сварные швы, и контакты разнородных металлов, и посторонние включения в листовом прокате. Не хватает только электролита, чтобы «включить» эти гальванические элементы.

А электролит тоже найти легко — хотя бы влага, содержащаяся в атмосфере.

Кроме того, в реальных условиях эксплуатации оба вида коррозии усиливаются множеством других факторов. Поговорим о главных из них поподробнее.

Виды

Коррозия может происходить в присутствии электролитов и неэлектролитов. Поэтому основными видами коррозии металлов по механизму возникновения являются:

- химическая – возникает в отсутствии электролита в сухой или влажной среде;

- электрохимическая – происходит в присутствии электролита.

Химическая коррозия связана с неэлектролитами – веществами, не проводящими электрический ток в растворах или расплавах. К неэлетролитам относятся многие простые неорганические (кислород, водород) и органические (эфир, бензол) вещества.

Химическая коррозия может происходить в присутствии газов (водорода, кислорода, хлора), органических кислот и солей. Молекулы металла соединяются с химическими элементами, и на металлической поверхности возникают плёнки – оксиды, сульфиды, гидриды. Внешне это заметно по изменению цвета. Железо, соединяясь с кислородом, образует Fe2O3 – оксид железа (III) – рыжую ржавчину.

Рис. 2. Оксид железа.

Если в расплаве или в растворе присутствуют вещества, проводящие электрический ток (электролиты), то появляется электрохимическая коррозия. Она возникает в присутствии солей, кислот, щелочей или при соприкосновении поверхностей двух металлов, между которыми находится влажная среда. Из-за разности окислительно-восстановительных потенциалов возникает гальванический элемент – источник электрического тока. Металл выступает в роли анода (восстановителя), электролит – катода (окислителя). Анод, отдавая электроны, окисляется или коррозирует.

Рис. 3. Схема электрохимической коррозии.

Классификация коррозии может проводиться по другим признакам. По очагу поражения коррозия бывает:

- местной;

- сплошной;

- точечной.

Коррозия может происходить в разных средах:

- газовой (безводной);

- атмосферной (влажной);

- жидкостной;

- грунтовой;

- радиационной.

Соль ускоряет процесс ржавления, поэтому корабли быстрее ржавеют в морской, чем в пресной воде.

Краски и эмали

Защиту металлопластиковых конструкций можно провести при помощи трех способов.

Ранее уже были описаны лакокрасочные покрытия. Они просты, имеют разнообразные цветовое решение, а также с помощью них можно с легкостью обрабатывать огромные поверхности. Так как процесс коррозии металла довольно быстрый, то и задуматься о покрытии материалами следует сразу же.

Второй вид — это пластмассовые покрытия. Как правило, они создаются из нейлона, ПВХ. Данное покрытие будет максимально защищать от воды, кислот и щелочей.

Третий вид — это покрытие каучуком. Зачастую его используют для защиты резервуаров и других конструкций с внутренней стороны.