Сверление больших отверстий в листовом металле

Содержание:

- Сверление рессор

- Как правильно сверлить металл дрелью

- Оборудование и приспособления для сверления

- Держите дрель прямо!

- Разметка

- Методы сверления каленой стали

- Режимы сверления

- Сверление

- Основные размеры

- Виды отверстий в металле и как их сделать

- Чем сверлить закаленную сталь? — Станки, сварка, металлообработка

- Типы оборудования

- Назначение и принцип действия

Сверление рессор

Для того чтобы просверлить лист рессоры необходимо использовать разнообразное оборудование и инструмент:

- механическую ручную дрель;

- дрель электрическую;

- сверлильный станок.

Дрели электрические – это специальный инструмент, наиболее часто используемый для проведения различных работ при ремонте. Питание дрелей осуществляется от сети напряжением 220 В или блока аккумуляторов. В качестве силового элемента в дрелях используются электродвигатели мощностью 500 — 1200 Вт, а для изменения скорости применяются переключатели скорости вращения вала и регулятор оборотов.

При возникновении необходимости, когда требуется просверлить отверстие в рессоре машины в условиях мастерской для осуществления операций, могут использоваться различные типы станков:

- сверлильный настольный;

- агрегатно-сверлильный;

- вертикально сверлильный;

- радиально-сверлильный.

Наиболее часто для выполнения операций по сверлению отверстий используются вертикально-сверлильные станки, которые обеспечивают необходимую скорость обработки и точность.

Лист рессоры производится из металла обладающего высокой прочностью и для обработки требует выполнения специальной технологии и использования особо прочных свёрл.

Процесс сверления рессоры в домашних условиях разбивается на несколько операций:

- На лист с помощью фломастера наносится точка, где будет производиться сверление и с помощью керна делается насечка.

- Для того, чтобы сделать отверстие в рессоре необходимо использовать 3 сверла, имеющие разный диаметр, например, для отверстия 10 мм необходимо использовать сверла с диаметром – 3, 6, 10 мм, что значительно упрощает трудоемкость операции и снижает возможность перегрева. При сверлении необходимо периодически сверло и место на металле, где производится обработка необходимо смазывать машинным маслом, что позволяет снизить нагрузку и одновременно охладить соприкасающиеся рабочие поверхности.

При использовании электродрели необходимо подбирать модель имеющую мощность 1 — 1,2 кВт и оснащенную регулятором скорости вращения зажимного патрона. Рекомендуемые обороты, необходимые для сверления листа находятся в пределах 500 — 1000 об/мин. Для того, чтобы просверлить лист можно использовать также шруповерт имеющий низкую скорость вращения рабочего вала. Необходимо также прилагать умеренную силу при давлении на дрель при сверлении. В ходе рабочего процессе затупившиеся сверла необходимо своевременно затачивать, для снижения нагрева и ускорения сверления. Для облегчения заточки сверл лучше использовать специальное приспособление с обязательным соблюдением симметричности центральной части сверла. Нарушение центровки приводит к образованию отверстия большего диаметра, чем необходимо. Кромки должны быть обязательно одинакового размера. Угол заточки должен соответствовать 120°, что подходит для работы с большинством материалов.

- Перед тем как просверлить лист необходимо в обязательном порядке произвести его жесткую фиксацию в зависимости от используемого оборудования с помощью тисков, струбцин или специальных зажимов.

Для снижения нагрузки на оборудование и инструмент можно использовать также метод сверления, когда лист рессоры предварительно нагревается. Для этого на лист рессоры наносится точная метка фломастером, где будет производиться сверление и с помощью керна делается насечка, далее лист рессоры нагревается с помощью газовой горелки докрасна и производится сверление отверстия требуемого диаметра. Для восстановления характеристик лист снова нагревается на горелке докрасна и охлаждается в ванне с маслом (закаливается).

Как правильно сверлить металл дрелью

Особенность сверления металла дрелью заключается в том, что необходимо вручную удерживать инструмент, придавать ему правильное положение, а также обеспечивать требуемую скорость резания.

После разметки обрабатываемой детали следует накернить центр будущего отверстия. Это предотвратит смещение сверла от заданной точки. Для удобства работы заготовку следует зажать в слесарных тисках или положить на подставку так, чтобы она заняла устойчивое положение. Сверло устанавливается строго перпендикулярно поверхности, которую нужно просверлить

Это важно, чтобы избежать его поломки

При сверлении металла на дрель не нужно оказывать большого давления. Наоборот, оно должно уменьшаться по мере продвижения. Это предотвратит поломку сверла, а также уменьшит образование заусенцев на выходной кромке сквозного отверстия. Следует следить за удалением стружки. Если произошло заедание режущего инструмента, его освобождают, предав обратное вращение.

Выбор режима резания

Когда используется инструмент из быстрорежущей стали, можно ориентироваться на частоту вращения согласно данным таблицы. При работе с твердосплавными сверлами допустимые значения в 1,5…2 раза выше.

| Диаметр сверла, мм | до 5 | 6…10 | 11…15 | 16…20 |

|---|---|---|---|---|

| Частота вращения, об/мин | 1300…2000 | 700…1300 | 400…700 | 300…400 |

Сверление металлических изделий нужно вести с охлаждением. Если его не использовать, велика вероятность потери инструментом режущих свойств из-за перегрева. Чистота поверхности отверстия при этом будет достаточно низкой. В качестве охлаждающей жидкости для твердых сталей обычно используют эмульсию. В домашних условиях подойдет машинное масло. Чугун и цветные металлы можно сверлить без охлаждающей жидкости.

Особенности сверления глубоких отверстий

Отверстия считаются глубокими, если их размер больше пяти диаметров сверла. Особенность работы здесь заключатся в трудностях, связанных с охлаждением и удалением стружки. Длина режущей части инструмента должна быть больше глубины отверстия. В противном случае тело детали перекроет винтовые канавки, по которым удаляется стружка, а также поступает жидкость для охлаждения и смазки.

Сначала отверстие сверлится жестким коротким сверлом на небольшую глубину. Эта операция необходима для задания направления и центрирования основного инструмента. После этого делают отверстие необходимой длины. По мере продвижения нужно время от времени извлекать металлическую стружку. Для этой цели используют охлаждающую жидкость, крючки, магниты или переворачивают деталь.

Оборудование и приспособления для сверления

Для каждого из этапов разработан инструмент для сверления отверстий. На подготовительной стадии применяются следующие инструменты, позволяющие производить точную разметку места положения будущего отверстия. Для этого применяют: керн, специальный шаблон или кондуктор. Керн представляет собой хорошо заточенный стержень из прочной инструментальной стали. С его помощью наносят углубление на поверхности заготовки, в точке, где планируется произвести сверление. Попадая в это углубление, сверло не скользит по поверхности и производится точное сверление.

Для повышения производительности на предприятиях с массовым производством изготавливают специальные шаблоны. Они позволяют производить разметку мест будущих отверстий у однотипных заготовок. Специальные шаблоны применяют для высверливания на цилиндрических поверхностях. Их изготавливают из стальной полоски, согнутой под прямым углом. На одной из поверхностей сверлят небольшое отверстие, которое в дальнейшем позволит керном наносить отметку на цилиндрической поверхности.

Для получения повышенной точности разметки, соблюдения вертикального положения сверла и соблюдения заданного расстояния, между отверстиями применяется инструмент называемый кондуктором. Кроме этого его применяют при сверлении тонкостенных изделий, для которых не возможно сильное механическое воздействие (например, удар молотка по керну).

Кроме этих изделий применяют инструменты и приспособления позволяющие производить сверление дрелью при её жесткой фиксации. С этой целью применяю:

- направляющий фиксатор;

- удерживающая стойка;

- кондуктор для направления движения сверла.

Первые два приспособления изготавливаются под конкретную конструкцию электродрели. Кондуктор позволяет точно направлять сверло к месту будущего отверстия. Его успешно используют для размеров, не превышающих 20 миллиметров. Поэтому при изготовлении отверстий большого диаметра с помощью кондуктора производят предварительное рассверливание.

Все эти проблемы легко решаются при применении сверлильных или токарных станков. Сверлильные станки делятся на три категории:

- универсальные;

- специализированные;

- специальные.

Они классифицируются по следующим признакам:

- конструкцией стола;

- уровню автоматизации;

- количеству имеющихся шпинделей;

- степени точности;

- наличию дополнительных возможностей.

Первая категория станков позволяет решать практически весь спектр задач по производству отверстий. Серьёзным ограничением служит допустимое расстояние, на которое может двигаться патрон с закреплённым сверлом. Это обстоятельство не позволяет производить сверления на большую глубину. В этом случае применяют специализированные станки. Для повышения производительности труда и увеличении количества выпускаемых однотипных деталей конструируют специальные агрегаты. Они способны выполнять перечень необходимых операций с высокой точностью и скоростью.

По конструкции такие станки выпускаются с одним или несколькими шпинделями. Конструкция стола отличается многообразием: обычные, плавающие, подъёмные и другие. Уровень автоматизации определяется способом выполнения операций сверления. Самыми простыми станками являются ручные и механические. Более совершенными являются автоматические и станки с числовым программным управлением.

Кроме сверлильных станков для решения этих задач используют различные токарные станки.

На токарных станка можно выполнять весь перечень операций связанных с получением отверстий: непосредственно само сверление, рассверливание с последующим развёртыванием или зенкованием.

Держите дрель прямо!

Отверстия большого диаметра

следует выполнять на малых скоростях вращения и с небольшим давлением на инструмент, для охлаждения сверла рекомендуется производить сверление в несколько этапов

Для выполнения скрытого крепления шурупом

сначала сверлят отверстия большего диаметра, а затем в нем отверстие под собственно шуруп.

Сверление у края заготовки выполняют, используя направляющие насадки для дрели и подложки.

Расширить отверстие довольно просто

. Сначала с помощью сверла Форстнера просверлить отверстие требуемого диаметра в куске толстой фанеры куске дерева, наложить этот шаблон на заготовку с отверстием, которое нужно расшить, и выполнить сверление. Шаблон задаст сверлу правильное направление.

Сверление под наклоном выполняют следующим образом; в заготовке сверлят отверстие на глубину в несколько миллиметров под прямым углом, затем, не выключая дрель, направить сверло в заготовку под требуемым углом и выполнить сверление на всю глубину.

Отверстия большого диаметра необходимо всегда выполнять только на стационарных машинах или ручными инструментами с направляющими насадками, иначе при перекосе машины сверление может пойти не в том направлении, что повлечет за собой значительные и трудно устранимые повреждения обрабатываемой поверхности.

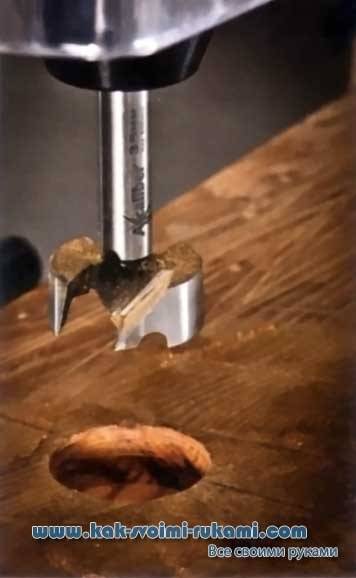

Сверло Форстнера

Этот вид сверла для дерева представляет собой комбинацию из сверлильной коронки и хвостовика.

Им можно выполнять сверления больших диаметров (как правило, от 12 мм до 100 мм).

На свёрлах меньших размеров две или четыре основных режущих кромки расположены вокруг центровочного наконечника, полукруглые внешние режущие кромки обеспечивают чистое срезание деревянных волокон с кромки отверстия.

Свёрлами Форстнера можно пользоваться только на стационарных сверлильных машинах или ручными дрелями с направляющими приставками. Центровочный наконечник задаёт правильное направление крупноформатному сверлу.

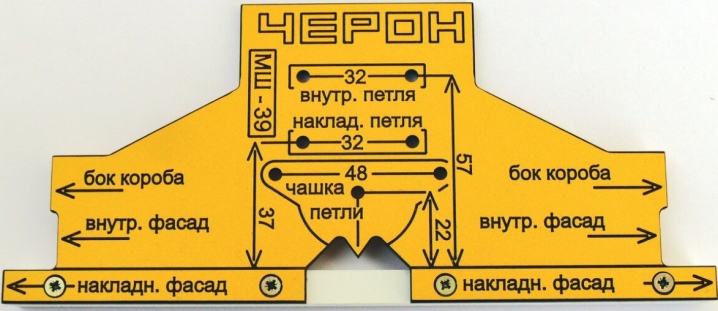

Разметка

Прочность и качество сборки, выполняемой посредством конфирматов, в значительной мере находятся в зависимости от правильно выполненной разметки будущих отверстий под винты. Как правило, наносят 2 вида разметки на детали, что будут ложиться на торцевую поверхность другой детали мебельной конструкции:

- глубина сверления (5–10 см);

- центр будущего отверстия, когда толщина стыкуемого элемента равняется 16 мм, должен располагаться на расстоянии 8 мм от кромки древесно-стружечной плиты.

На стыкуемой детали точки сверления необходимо разметить на его торцевой части, располагая их точно в центре мебельной плиты.

Чтобы осуществить разметку участков сверления по максимуму точно, можно прибегнуть к довольно простому способу: в накладываемом элементе после проведенной разметки проделывают (на всю толщину детали) отверстие, сквозь которое, приставив первый элемент ко второму элементу, крутящимся сверлом обозначают местоположение 2 отверстия под евростяжку.

Методы сверления каленой стали

Сверловка каленой стали характеризуется высоким нагревом поверхности заготовки и инструмента, что ведет к быстрому износу последнего. Поэтому во время обработки стараются отвести лишнее тепло или сделать так, чтобы участок, где будет канал, стал более мягким.

https://www.youtube.com/watch?v=RQ_2tER-FZI

Первый способ, который позволяет сделать каленый металл более податливым, основан на использовании кислот. Из подходящих веществ можно указать азотную, хлорную или серную кислоту. Эти жидкости применяют точечно, то есть ими обрабатывают конкретно то место, где в дальнейшем будет отверстие (протравливают участок). Чтобы кислота не вышла за пределы рабочей области из материалов, не подверженных воздействию кислоты (полимеры, краски, парафин), вокруг будущего отверстия организуют что-то наподобие бортика. Отверстие заливают активной жидкостью и выдерживают определенное время. Далее проводят сверление обычным сверлом.

Еще один метод ослабления твердости каленого металла в зоне получения канала основан на прогреве этой зоны до высоких температур. Наилучшим образом с этим справляется сварочный аппарат. В этом случае нужно правильно подобрать силу дуги, чтобы металл не плавился и не деформировался. Когда заготовка в зоне сверления раскалится, можно проделывать отверстие обычным сверлом из быстрорежущей стали.

Самый простой способ, но не самый дешевый, заключается в приобретении специального сверла, рассчитанного на проделывание отверстий в каленом металле. Режущие кромки такого инструмента усилены победитовыми напайками или выполнены из победитовых пластин. В этом случае также желательно применять дополнительное охлаждение рабочей области.

Режимы сверления

Для получения точных и качественных отверстий необходимо соблюдать режимы и технологии всех операций. Сверление металла предполагает соблюдение следующих режимов:

- выбор необходимого диаметра и типа сверла;

- скорости и глубина резания;

- скорость и точность подачи (сверла или заготовки);

- угол контакта режущей поверхности с заготовкой;

- температуры нагрева заготовки и сверла (обеспечение охлаждения, в случае необходимости).

Выполнение всех режимов позволяет получить отверстие в металле, удовлетворяющее условиям конструкторской документации. Правильно выбранный режим повышает точность обработки и продлевает срок службы режущего инструмента. Для выбора режимов сверления металлических изделий разработаны специальные таблицы. Они включают точные параметры режимов резания. Например, зная марку стали и диаметр используемого сверла можно с помощью данных переводной таблицы можно установить скорость резание. Это позволит точно настроить скорость вращения шпинделя применяемого станка. Для этого используют переводную таблицу, которая нанесена на специальную пластину и закреплена на лицевой панели каждого станка.

В отдельных случаях применяют предварительное сверление. Оно подготавливает черновое отверстие для дальнейшей обработки (фрезерования или развёртки). Если заготовка достаточно толстая или необходимо получить глубокое отверстие применяют поэтапный режим изготовления.

Сверление

Главное движение резания при сверлении — вращательное, оно выполняется заготовкой; движение подачи — поступательное, выполняется инструментом. Перед началом работы проверяют совмещение вершин переднего и заднего центров токарного станка. Заготовку устанавливают в патрон и проверяют, чтобы ее биение (эксцентричность) относительно оси вращения не превышало припуска, снимаемого при наружном обтачивании. Проверяют биение торца заготовки, при котором будет обрабатываться отверстие, и выверяют заготовки по торцу. Перпендикулярность торца заготовки к оси ее вращения можно обеспечить подрезкой торца. При этом в центре заготовки можно выполнить углубление для обеспечения нужного направления сверла и предотвращения его увода и поломки. Сверла с коническими хвостовиками устанавливают непосредственно в конусное отверстие пиноли задней бабки, а если размеры конусов не совпадают, то используют переходные втулки.

Для крепления сверл с цилиндрическими хвостовиками (диаметром до 16 мм) применяют сверлильные кулачковые патроны, которые устанавливают в пиноли задней бабки.

Перед сверлением отверстий заднюю бабку перемещают по станине на такое расстояние от заготовки, чтобы сверление можно было производить на требуемую глубину при минимальном выдвижении пиноли из корпуса задней бабки. Перед началом сверления заготовку приводят во вращение включением шпинделя.

Сверло плавно (без удара) подводят вручную (вращением маховика задней бабки) к торцу заготовки и производят сверление на небольшую глубину (надсверливают). Затем отводят инструмент, останавливают заготовку и проверяют точность расположения отверстия. Для того чтобы сверло не сместилось, предварительно производят центрование заготовки коротким спиральным сверлом большого диаметра или специальным центровочным сверлом с углом при вершине 90°. Благодаря этому в начале сверления поперечная кромка сверла не работает, что уменьшает смещение сверла относительно оси вращения заготовки. Для замены сверла маховик задней бабки поворачивают до тех пор, пока пиноль не займет в корпусе бабки крайнее правое положение, в результате чего сверло выталкивается винтом из пиноли. Затем в пиноль устанавливают нужное сверло.

При сверлении отверстия, глубина которого больше его диаметра, сверло (также как при работе на сверлильных станках), периодически выводят из обрабатываемого отверстия и очищают канавки сверла и отверстие заготовки от накопившейся стружки.

При ручном управлении станком трудно обеспечить постоянную скорость движения подачи. Для стабилизации скорости подачи используют различные устройства. Для механической подачи сверла его закрепляют в резцедержателе. Сверло 1 с цилиндрическим хвостовиком (рис. 4.29, а) с помощью прокладок 2 и 3 устанавливают в резцедержателе так, чтобы ось сверла совпадала с линией центров. Сверло 1 с коническим хвостовиком (рис. 4.29, б) устанавливают в державке 2, которую крепят в резцедержателе.

После выверки совпадения оси сверла с линией центров суппорт со сверлом вручную подводят к торцу заготовки и обрабатывают пробное отверстие минимальной глубины, а затем включают механическую подачу суппорта. При сверлении напроход перед выходом сверла из заготовки скорость механической подачи значительно уменьшают или отключают подачу и заканчивают обработку вручную.

При сверлении отверстий диаметром 5…30 мм скорость подачи S0 = 0,1 …0,3 мм/об для стальных деталей и S0 = 0,2…0,6 мм/об для чугунных деталей.

Для получения более точных отверстий и для уменьшения увода сверла от оси детали используют рассверливание, т. е. сверление отверстия в несколько приемов. При сверлении отверстий большого диаметра (свыше 30 мм) также прибегают к рассверливанию для уменьшения осевого усилия. Режимы резания при рассверливании отверстий те же, что и при сверлении.

Основные размеры

На евровинты ГОСТа не существует – их изготавливают, следуя таким европейским стандартам, как 3E122 и 3E120. Они имеют весьма обширный перечень размеров: 5х40, 5х50, 6,2×50, 6,4×50, 7×40, 7×48, 7х50, 7×60, 7×70 мм.

При работе с остальными конфирматами соблюдают следующий принцип: соразмерность диаметра отверстия под участок с выступами и диаметра стержня, при этом высота резьбы не учитывается. Другими словами:

- евровинт 5 мм – сверло 3,5 мм;

- евровинт 7 мм – сверло 5,0 мм.

Ассортиментный выбор еврошурупов не ограничивается представленным списком. Бывают даже такие необычные размеры, как 4×13, 6,3×13 мм.

Применение конфирматов без учета их характеристик непременно приведет к неприятностям. Без особых усилий можно испортить крупную деталь, неверно подобрав крепежный элемент

Выбор диаметра резьбы имеет особо важное значение. Толстые компоненты крепежа рвут мягкие материалы, такое нередко случается при работе с ДСП

Длина обязана гарантировать прочность крепления торца.

Виды отверстий в металле и как их сделать

Отверстия для резьбы требуют определения диаметров с допусками, которые установлены в ГОСТ 16093-2004.

Сквозные

Отверстия сквозного типа начинают пронизывать заготовку в полной мере и создают внутри нее проход. Особенностью процесса будет защита поверхности столешницы или верстака от выхода сверла за пределы заготовки, а это может повредить и само сверло, а снабдить заготовку таким «добром», как заусенец. Чтобы такого не было, потребуется придерживаться следующих способов:

- Применяйте в работе верстак с отверстием.

- Подкладывайте под деталь прокладку, сделанную из древесины или особый «сендвич», то есть дерево-металл-дерево.

- Подкладывайте под деталь брусок из металла с отверстием для свободного входа сверла.

- Уменьшайте скорость подачи на последнем этапе.

Кстати, последний метод обязательно нужен, если вы высверливаете отверстия «по месту», чтобы не повредить детали или поверхности, которые близко расположены. Отверстия в тоненьких листах металла следует вырезать перьевыми сверлами, потому что спиральные сверла могут повредить края заготовки.

Глухие

Такие отверстия будут сделаны на определенной глубине, а также не будут пронизывать заготовку насквозь. Следует отмерить глубину, и это можно выполнить одним из двух способов на выбор:

- Ограничивать длину сверла посредством втулочного упора.

- Ограничивать длину сверла посредством патрона, которая оснащен регулируемым упором.

- С использованием линейки, которая закреплена на стенке.

- Комбинирование нескольких способов сразу.

Не все, но некоторые станки снабжены системой автоматической подачи на определенную глубину, а после механизм просто останавливается. При сверлении может потребоваться пару раз оставить работу, чтобы удалось убрать стружку.

Сложные формы

Сделать отверстие в металле не так уж и сложно, но если речь идет о сложных формах – придется постараться. Те отверстия, которая расположены на краю заготовки (то есть половинчатые) можно сделать, если соединять гранями и зажимая тисками обе заготовки или прокладку и заготовку, а после просверливая полное отверстие. Прокладка обязательно должна быть выполнена из того материала, что и заготовка, которая подвергается обработке, потому что в противном случае сверло начнет уходить в сторону минимального сопротивления. Сквозное отверстие в уголке (то есть в профильном металлическом прокате) делают, зафиксировав заготовку в дисках с использованием деревянной подкладки.

Куда сложнее будет сделать сверление заготовки цилиндрической формы по касательной. Такой процесс будет разделен на две основные операции – подготовка перпендикулярной направляющей к отверстию площадки (зенковка или фрезеровка), а после непосредственно сверление. Создание отверстий в поверхностях, которые размещены под углом, тоже начинают с подготовки площадки, а после вставляют деревянную подкладку между плоскостями, создают треугольник и делают отверстие сквозь угол. Полые детали следует сверлить таким образом, чтобы полость была заполнена пробкой из древесины.

Рассмотрим еще один способ.

Большой диаметр и кольцевое высверливание

Получение отверстия с большим диаметром в массивной по размеру заготовке и толщиной до 0.6 см будет затратным и трудоемким делом. Относительно небольшой диаметр – до 3 см (максимум 4 см), можно получать при помощи конусных, а в идеале ступенчато-конусных сверл. Для отверстий с большим диаметром (до 10 см) потребуются полые биметаллические коронки или даже коронки с твердыми сплавными зубчиками и центровочным сверлом. При этом обычно мастера рекомендуют германский ВОSСН, и особенно для твердого металла, к примеру, для стали.

Такой кольцевой способ высверливания будет менее энергозатратным, но при этом может быть дороже в финансовом плане. Кроме сверл очень важна мощность электрической дрели, а также должна быть возможность работать на низких оборотах. При этом чем толще обрабатываемый материал, тем сильнее будет хотеться делать отверстие на станке, а при большом числе отверстий в листе с толщиной больше 1.2 см стоит сразу же найти такую возможность. В заготовке из тонкого листа отверстие большого диаметра получают при помощи узкозубых коронок/фрез, которые закреплены на угловой шлифовальной машинке, но в последнем случая края оставляют желать лучшего.

Чем сверлить закаленную сталь? — Станки, сварка, металлообработка

Для улучшения основных характеристик металла зачастую проводится его закалка. Подобная технология предусматривает повышение твердости изделия за счет сильного нагрева металла и его быстрого охлаждения.

В некоторых случаях после проведения термической обработки приходится выполнять сверление. За счет повышения подобной характеристики провести сверление каленного металла становится сложнее.

Рассмотрим все особенности сверления каленой стали подробнее.

Как просверлить каленую сталь

Сверлим отверстие в каленой стали

Распространение вопроса, как просверлить каленую сталь можно связать с тем, что при применении обычной технологии инструмент быстро затупляется и приходит в непригодность

Именно поэтому нужно уделить внимание особенностям сверления каленого сплава. Среди особенностей технологии отметим следующие моменты:

- Нужно правильно подготовить каленую заготовку.

- В некоторых случаях требуется специальный инструмент.

- Применяется охлаждающая жидкость.

При необходимости можно изготовить сверло для закаленной стали своими руками, для чего требуется определенное оборудование и навыки. Однако, в большинстве случаев применяется покупной варианты исполнения, так как оно лучше справится с задачей при резании каленой стали.

Процесс сверления каленой стали

Нюансы при сверлении

У рассматриваемой технологии есть довольно большое количество особенностей, которые нужно учитывать. Сверление каленного металла проводится с учетом нижеприведенных моментов:

Перед проведением работы следует уделить внимание твердости поверхности. По этому параметру проводится выбор наиболее подходящего сверла

Определить твердость можно при применении самых различных технологий.

Во время сверления выделяется большое количество тепла. Именно поэтому происходит быстрый износ режущей кромки. В связи с этим во многих случаях в зону резания подается жидкость для охлаждения.

При резании труднообрабатываемого материала время от времени приходится проводить заточку режущей кромки. Для этого применяется обычный заточной станок или специальный инструмент. В качестве абразива подходит исключительно круг с алмазным напылением.

Инструмент для сверления стали

Существуют самые различные методы резания каленной стали. Некоторые из них существенно упрощают проводимую обработку. Только при учете всех нюансов можно повысить качество полученного отверстия.

Полезные приемы при сверлении

Для работы с каленой сталью могут применяться самые различные технологии. Наиболее распространенные технологии характеризуются следующими особенностями:

- Обработка поверхности кислотой. Эта технология характеризуется длительным применением, так как для снижения твердости поверхности требуется довольно большое количество времени. Для травления может применяться серная, хлорная или другая кислота. Процедура предусматривает создание бортика, который будет сдерживать применяемое вещество в зоне резания. После длительного воздействия металл становится более мягким, можно будет провести сверление при использовании обычного варианта исполнения.

- Можно использовать сварочный аппарат для достижения поставленной цели. При воздействии высокой температуры металл становится более мягким, что значительно упрощает процедур.

- Чаще всего применяется специальное сверло. В продаже встречаются варианты исполнения, которые можно применять для обработки каленой стали. При их изготовлении используется металл с повышенной устойчивостью к износу и воздействию высокой температуры. Однако, сложность изготовления и некоторые другие моменты определяют то, что стоимость специального инструмента довольно высока.

Кроме этого, для достижения поставленной цели часто приобретается пробойник. С его помощью можно сделать небольшой отверстие, что упростит дальнейшее сверление.

Использование смазочных материалов

При сверлении каленой стали возникает серьезное трение. Именно поэтому рекомендуется приобретать и использовать различные смазочные материалы. Среди особенностей подобного метода обработки отметим следующие моменты:

- Для начала проводится обработка зоны сверления. На поверхность, где будет находиться отверстие, наносится небольшое количество смазывающего вещества.

- Масло добавляется на режущую кромку. Для обработки каленой стали требуется небольшое количество вещества, но его время от времени нужно добавлять, так как при вращении инструмента оно разлетается.

- Во время работы рекомендуется делать перерывы для остывания режущей поверхности и обрабатываемой поверхности.

Типы оборудования

Сверление начинается с подготовки инструментов для работы. Делать дырки можно с помощью шуруповёрта, дрели или специального сверлильного станка.

Чтобы сделать дырку, необходимо подобрать соответствующее оборудование. Для металлических заготовок нужно выбирать специализированную оснастку, которая подходит именно для этого материала. Связано это с тем, что оборудование для дерева, бетона или керамической плитки имеют разную заточку и форму. Оснастка для металлических изделий маркируется буквами HSS.

Рабочая часть инструмента покрывается нитрид-титановым покрытием, которое увеличивает их прочность и износоустойчивость. Для твердых сталей используется другая оснастка, которая обозначается P18. Прочность инструмента увеличивается при добавлении в его состав кобальта. Пример маркировки — Р6М5К5.

Чтобы сверлить легированную сталь, используются сверла, у которых наконечник изготовлен из твердого сплава. С их помощью можно сверлить любые металлические заготовки, однако из-за высокой цены это не рентабельно.

Когда отверстие сделано, можно подобрать сверло под резьбу. Его диаметр будет зависеть от используемой ранее оснастки. Чтобы делать дырки разного диаметра в металлических листах малой толщины, можно использовать конусные сверла.

Можно ли сверлить сверлом по бетону?

Часто возникают ситуации, когда на строительной площадке сложно найти инструмент для сверления металлических изделий, но есть оснастка для работы с бетоном. Делать отверстия большого диаметра или в толстых металлических листах сверлами по бетону нельзя. В противном случае можно сломать оснастку или повредить обрабатываемую поверхность.

Как сверлить ступенчатым сверлом?

В продаже можно встретить ступенчатые конструкции для создания отверстия в металле различных диаметров. На одной оси закрепляется несколько свёрл разного диаметра. Они предназначены для создания дырок разного размера в тонколистовом металле. При работе нельзя торопиться и сильно давить на рукоять дрели.

Можно ли сверлить победитовым сверлом?

Любой мастер отделочных работ скажет, что сверление металла оснасткой из победита недопустимо. Победитовые сверла предназначены для твердых и, одновременно с этим, хрупких материалов. К ним относится натуральный камень, кирпич, бетон. При попадании в металл, сверло будет биться о поверхность и повреждать её, однако дырки не будет.

Победитовые сверла

Чем сверлить отверстия большого диаметра?

Сверление больших отверстий в металле требует использования соответствующей оснастки. Провести работу можно несколькими способами:

- Коронка для металлических поверхностей. Представляет собой окружность требуемого диаметра с заточенными краями. По центру располагается сверло, которое пробивает металл. Далее на малых оборотах электродвигателя коронка делает отверстие выбранного диаметра. Во время проведения работ нужно использовать принудительное охлаждение острых краёв коронки и обрабатываемой поверхности.

- Многоэтапная операция. Подразумевает под собой использование нескольких свёрл по металлу разного диаметра. Начинается работа с оснастки самого малого диаметра и увеличивается по мере сверления.

- Конусообразная оснастка (ступенчатая). Предназначена для работы с тонколистовым металлом.

Строители рекомендуют использовать коронки. Однако при работе с ними требуется не повышать оборотов и следить за тем, чтобы все зубья, идущие по окружности, были целыми.

Как не затупить инструмент?

Инструмент тупится, поскольку перегреваются во время работы. Чтобы сохранить заточку, сверление следует проводить на низких оборотах. Не нужно зажимать кнопку включения инструмента до конца. При сверлении толстых заготовок нужно использовать охлаждающие жидкости или пасты.

Назначение и принцип действия

Развертка применяется для развертывания отверстий – процесса их чистовой механической обработки после сверления или зенкерования.

Использование этого инструмента позволяет добиться высокого класса шероховатости стенок отверстия и точности их геометрии.

В зависимости от типа и характеристик ее применяют для выполнения специфических технологических задач, включая калибровку отверстий, их очистку от заусенцев на финальном этапе обработки детали.

Особенностью этого инструмента является большое количество зубьев (обычно от 6 до 16), что позволяет снимать небольшой припуск, тем самым подгоняя реальные размеры отверстия под требуемые с высокой точностью.

Что касается формы отверстий, работать разверткой можно как по цилиндру, так и подгонять конусы под различные задачи, например, под установку конусных штифтов.

Зубья инструмента снимают слой материала на доли миллиметра, обработка происходит посредством его вращения, а также одновременной продольной подачи.