Стружкоотсос: виды, характеристики, правила выбора и рейтинг лучших моделей

Содержание:

- Какие инструменты и материалы понадобятся

- Почему так важна система пылеудаления

- Изготовление стружкоотсоса

- Особенности использования пылесоса

- Купите стружкоотсос по минимальной цене: сотрудничаем напрямую с производителями

- Конструкционные особенности

- Установка вентиляции

- Принцип работы системы вентиляции

- Как сделать стружкоотсос своими руками

- Проектирование и расчёт технической вентиляции для деревообработки

- Типы стружкоотсосов

Какие инструменты и материалы понадобятся

Для работы нам понадобятся самые простые материалы и инструменты, которые, наверняка, имеются в каждом доме.

- Металлический бак, сделанный из большой 200-литровой бочки — в принципе можно использовать практически любой бак, главное, чтобы он был герметичным. Все отверстия необходимо заранее заделать с помощью металлических бобышек, силиконовых заглушек или обычного скотча.

- Лист фанеры толщиной 8 или 10 миллиметров, размер которой будет перекрывать диаметр металлического бака.

- Лист трёхслойной фанеры небольшой толщины, которая будет хорошо гнуться.

- Струбцины и клей ПВА для сборки мебельного щита, если нет фанеры подходящего диаметра

- Доски толщиной 30 мм для мебельного щита.

- Пластиковый отвод канализации 50 мм на 45 градусов.

- Шланг от старого пылесоса.

- Ручки для удобного снятия крышки.

- Фольгированный утеплитель — будет использоваться в качестве прокладки между сепаратором и баком.

- Заводские защёлки — предназначены для более надёжной фиксации сепаратора на металлическом баке.

- Силиконовый герметик.

- Фрезеровальный станок.

- Электрический шуруповёрт с коронками по дереву.

На этом, в принципе, всё — можно переходить непосредственно к изготовлению сепаратора-стружкоотделителя. Итак, делаем сепаратор-стружкоотделитель своими руками.

Почему так важна система пылеудаления

Столярная обработка всегда сопряжена с обильным образованием побочного материала. Не будет преувеличением назвать количество выделяемой пыли и стружки умопомрачительным, ведь пылевая взвесь в деревообрабатывающих мастерских — это настоящий бич, который как домашние, так и профессиональные мастера превозмогают с разной степенью успешности.

Но в чём в действительности заключены необходимость и сложность удаления отходов деревообработки? Они представлены сочетанием ряда факторов, каждый из которых требует решения довольно специфических задач:

- Проблема № 1: малый вес продуктов отхода. В отличие от металлообрабатывающей отрасли и даже работ с полимерными материалами древесные стружка и пыль очень легки, они медленно оседают под воздействием силы тяжести, к тому же частицы крайне плохо связываются между собой из-за статического электричества.

- Проблема № 3: высокое разнообразие фракций отходов. В процессе обработки могут образовываться щепа, крупная и мелкая стружка, опилки, пыль и пудра. Сложно представить единую систему фильтрации, на каждой ступени которой осуществляется задержка частиц определённого размера, в то время как создание универсального фильтра видится ещё менее вероятной перспективой.

- Проблема № 4: влияние на качество обработки. Как стружка, так и микроскопическая пыль могут образовывать наросты на режущих кромках или налипать на поверхность детали. Всё это негативно сказывается на чистоте поверхности, к тому же повышается вероятность загрязнения функциональных узлов оборудования.

- Проблема № 5: опасность побочных продуктов обработки. Речь идёт вовсе не о том, что колоссальное количество пыли оседает на инструментах и материалах или наносит вред органам дыхания. И даже не о том, что обилие легковоспламеняющихся частиц служит негативным фактором противопожарной безопасности. Взрывы в деревообрабатывающих мастерских носят поистине катастрофические масштабы, ведь взвесь мелкодисперсных горючих частиц в воздухе — не что иное, как взрывчатое вещество аэрозольного типа, аналогичное по разрушительности с газовоздушной смесью. Без шуток.

Вывод из вышеизложенного таков: любой объект деревообрабатывающей промышленности должен комплектоваться системой пыле- и стружкоудаления, причём желательно, чтобы исполнение такой системы было выполнено на профессиональном уровне.

Изготовление стружкоотсоса

Желание создавать своими руками изделия из дерева для дачи или загородного дома потребует приобретения или изготовления соответствующего оборудования. Для столярной мастерской обязательно потребуется агрегат способный быстро удалять накапливающуюся стружку. Для домашней мастерской, в которой планируется обработка небольшого количества деревянных деталей можно изготовить пылесос своими руками.

Самой простой конструкцией такого агрегата считается стружкоотсос из пылесоса. Он достаточно прост в изготовлении и требует наименьшее количество деталей, которые необходимо изготовить самостоятельно. Вместо пылесоса можно изготовить устройство для всасывания стружки из вентилятора. К двигателю будет крепиться улитка. От её формы во многом зависит скорость создаваемого потока, а значит качество сбора стружки.

Подготовительные работы

Перед началом работ следует провести так называемые подготовительные работы. Они включают:

- Выбор конструкции.

- Подбор необходимых материалов и элементов крепления.

- Следует нарисовать чертёж и составить технологическую карту.

- Подготовить требуемый инструмент и расходные материалы.

Чем качественнее будет проделана предварительная работа, тем легче будет проходить сборка стружкоотсоса. Это сократит время на работу своими руками.

Инструменты

Для изготовления всех элементов стружкоотсоса понадобиться следующие инструменты:

- пила, ножовка или электрический лобзик для вырезания отдельных элементов корпуса;

- дрель (ручная или электрическая) с набором свёрл;

- набор отвёрток (форма головок и длина зависит от применяемых метизов и электрических контактов);

- нож строительный;

- инструмент для измерения и разметки.

Обычно в домашней мастерской свои инструменты хорошо хранятся. Главной задачей будет их подготовка. Пользоваться следует только хорошо заточенным инструментом.

Материалы и крепёж

Наличие необходимого материала и крепежа зависит от выбранной конструкции. Для простого стружкоотсоса потребуется:

- Материалом для корпуса может послужить фанера. Она легко обрабатывается. Из неё можно легко изготовить бак требуемого объёма.

- Для крепления фанерных заготовок потребуются деревянные бруски.

- Готовые шланги. Они будут использоваться в качестве воздуховодов.

- Двигатель. Целесообразно использовать готовые изделия от старых пылесосов или другой бытовой техники. На вал будет крепиться крыльчатка.

- Для изготовления крыльчатки необходим поликарбонат.

- Соединение всех элементов конструкции следует производить с помощью саморезов или болтовых соединений.

Для получения надёжного работоспособного стружкоотсоса следует выбирать качественные материалы и проверенные изделия.

Изготовление циклонного фильтра

Решить задачу, связанную с созданием такого агрегата можно двумя способами. Пойти по пути наименьшего сопротивления и приобрести готовое изделие. Современная промышленность выпускает большое многообразие таких стужкоотсосов, отличающихся объёмом, конструктивным исполнением и производительностью.

Для ручного изготовления требуются навыки владение ручным и электрическим слесарными инструментами. Корпус циклонного фильтра можно изготовить из любой ёмкости, подходящей по размеру. Её можно изготовить руками из имеющегося своего материала. Это может быть пустая ёмкость или бочка с крышкой. Фильтр должен оснащаться герметичной крышкой. Она должна плотно прилегать к корпусу и при необходимости легко сниматься. Это позволит быстро производить очистку и удаления накопившейся стружки.

Создание фиксирующего кольца и фигурной вставки

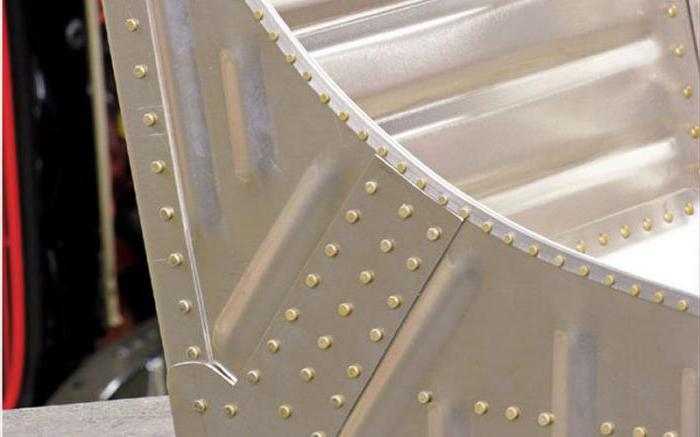

Перед сборкой корпуса необходимо подготовить фиксирующие кольца. Они будут элементами крепления боковых стенок. Кольца изготавливаются из того же материала, что и стенки фанеры или поликарбоната. Диаметр колец зависит от объёма накопительного бака.

Форма фигурной ставки зависит от конфигурации своего бака. Для простоты изготовления выбирают форму прямоугольного параллелепипеда. В этом случае фигурные вставки будут иметь форму прямоугольника или квадрата. Эти вставки изготавливаются вручную и фиксируются с помощью саморезов. Для устранения возможных утечек поступающего воздуха и создания полной герметичности стружкоотсоса шов заливают герметиком.

Особенности использования пылесоса

Работа со стружкоотсосом

Пылесос для столярки может использоваться в различных случаях:

- Всасывающий патрубок можно фиксировать рядом с рабочей областью. Благодаря этому удастся добиться моментального удаления отходов и пыли.

- Более качественного результата можно добиться, если использовать инструмент со специальным патрубком адаптером. Он присоединяется к всасывающему рукаву. Это немного осложняет работу, так как приходится трудиться с подключенным шлангом, но все остатки от опилок и древесины будут убираться моментально. Большинство инструментов для обработки дерева оснащены таким адаптером.

- Если циркулярную пилу подключить сразу же к пылесосу, то распил древесины не будет сопровождаться сильным разбросом мусора.

Многие модели проводят не только сухую, но и влажную уборку помещения.

Купите стружкоотсос по минимальной цене: сотрудничаем напрямую с производителями

Доставка по РФ и странам СНГ

Сэкономьте на услугах транспортной компании – наши сотрудники помогут выбрать самый выгодный по стоимости вариант

Отправка заказа от 3 часов

Получите пылесос для стружки максимально быстро – товары из каталога в наличии, поэтому оперативно отправляем их

Скидка до 10 % на все оборудование

Гарантия от 1 года до 5 лет

Будьте на 100 % уверены в качестве стружкопылесосов – предоставляем официальный гарантийный срок от производителей

Закажите стружкопылесос и оснастку к нему – доставка по России и странам СНГ от 12 часов

Стружкоотсос Пылесос для сбора стружки Аспирационная установка производит удаление стружки и пылевых масс, образующихся вследствие пиления древесных материалов. Другими словами, стружкоотсосом называют разновидность обычного промышленного пылесоса. Данный агрегат эффективно удаляет пылевые и древесные частицы диаметром от 5 мкм.

Основной сферой эксплуатации данного оборудования является промышленная обработка древесины. Модели различаются по количеству сборников пыли, материалам и фильтрам. Стружкоотсосы довольно мобильны, что позволяет с лёгкостью производить их перемещение на нужную территорию. Важными преимуществами также являются быстрая установка аппарата, легкость и удобство в использовании. К тому же, предусмотрена возможность использования энергетического ресурса агрегата в других целях. Чтобы очистить машину от накопившихся пылевых и стружечных отходов, достаточно просто сменить или очистить мешок.

Среди преимуществ Стружкоотсосов Пылесосов для сбора стружки также можно выделить следующее:

- Отсутствует необходимость в специально оборудованном месте;

- Оперативная подготовка к работам;

- Простое обслуживание: мешок-накопитель легко очищается от собранной пыли;

При выборе аспирационной установки следует учитывать такие критерии как эффективность, надёжность и качество. К важнейшим техническим параметрам относятся показатели производительности, а также скорость воздушных потоков

При выборе следует обратить особое внимание на диаметр патрубков и размер пылесборных мешков

На сегодняшний день выбор стружкоотсосов достаточно велик. Учитывая цели применения, можно выбрать подходящий агрегат: как для бытового использования, так и мощное промышленное устройство.

Пылесосы для сбора стружки позволяют очищать воздух от разного рода пылевых масс, не подверженных слипанию.

Основной сферой эксплуатации данного оборудования является промышленная обработка древесины. Модели различаются по количеству сборников пыли, материалам и фильтрам. Стружкоотсосы довольно мобильны, что позволяет с лёгкостью производить их перемещение на нужную территорию. Важными преимуществами также являются быстрая установка аппарата, легкость и удобство в использовании. К тому же, предусмотрена возможность использования энергетического ресурса агрегата в других целях. Чтобы очистить машину от накопившихся пылевых и стружечных отходов, достаточно просто сменить или очистить мешок.

Среди преимуществ стружкососов также можно выделить следующее:

- Отсутствует необходимость в специально оборудованном месте;

- Оперативная подготовка к работам;

- Простое обслуживание: мешок-накопитель легко очищается от собранной пыли;

При выборе Пылесоса для сбора стружки следует учитывать такие критерии как эффективность, надёжность и качество. К важнейшим техническим параметрам относятся показатели производительности, а также скорость воздушных потоков

При выборе следует обратить особое внимание на диаметр патрубков и размер пылесборных мешков

На сегодняшний день выбор стружкоотсосов достаточно велик. Учитывая цели применения, можно выбрать подходящий агрегат: как для бытового использования, так и мощное промышленное устройство.

Стружкоотсосы позволяют очищать воздух от разного рода пылевых масс, не подверженных слипанию.

Конструкционные особенности

Приводные электрические моторы для стружкоотсосов малой и средней производительности чаще всего рассчитаны на напряжение 220 В, и способны гарантировать аспирационную производительность в пределах 40 – 50 м3/ч. Устройства с более высоким уровнем мощности могут работать с объёмами загрязнённого воздуха в пределах от 100 до 150 м3/ч, и оснащены трёхфазными электромоторами, включаемыми посредством магнитного пускателя. Моторы портативных моделей отличаются возможностью реверсирования. Таким образом можно применять стружкоотсос не только для очистки воздуха и его подачи из корпуса, но также и для уборки помещения, где находятся деревообрабатывающие станки.

Производители создают корпуса стружкоотсосов таким образом, чтобы гарантировать спиральное закручивание воздушного потока внутри циклона. Происходит отбрасывание загрязнённых воздушных масс при помощи центробежных сил к образующей фильтра. Далее в результате действия силы тяжести они снова оседают в мешке для стружкоотсоса. Остальной объем воздуха проходит через фильтрационные элементы, последовательно очищаясь от мелкодисперсной древесной стружки. Чтобы циклон работал равномерно, портативные стружкоотсосы нужно время от времени встряхивать при помощи специального устройства. Чистый воздух удаляется из корпуса при помощи вентилятора. Подобная многоступенчатая система очистки гарантирует высококачественную работу с частицами стружки размерами от 5 до 10 мкм.

Об остальных конструкционных особенностях, которые имеют стружкоотсосы, видео расскажет более подробно.

Съёмный мешок для стружкоотсоса очень похож на стандартный мешок для пылесоса, однако делают его из более прочного нетканого сырья, чтобы гарантировать лёгкое выведение стружки из мешка и устранение возможного залипания. Уплотнители, которые создают из сплавов с регулируемым коэффициентом теплового расширения, гарантируют надёжную герметизацию мешка, не взирая на время работы устройства.

Гофрированный шланг для стружкоотсоса может иметь различный диаметр и длину, что определяет компания-производитель. К примеру, стружкоотсос для рейсмуса, у которого главный поток стружки подается снизу, имеет более короткий шланг.

Установка вентиляции

Встроить вентиляцию в мастерской можно в стену, крышу.

- Для установки приточной или вытяжной вентиляции достаточно смонтировать вентилятор. Вентиляционная система в стене – подобрав стену для вентилятора, приставьте его к ней и очертите карандашом. Потом пробуравьте проем насквозь и выполните еще пару таких же проемов по линии обводки. После выдолбите отверстие на стене до средины как снаружи, так и внутри. В образовавшийся проем вставьте патрубок, а излишек длины обрежьте.Затем тыльным фланцем вмонтируйте вентилятор в патрубок и пометьте проемы на стене для фланца. После просверлите их, установите туда пробки и шурупами зафиксируйте вентилятор. Сделайте после отверстие для защитной трубы и провода, провод подсоедините к вентилятору. Остается дело за малым – одеть на вентилятор крышку, канавку заштукатурить и прикрепить заслонку. Кабель можете подключать как в розетку, так и к разветвительной коробке.

- Для установки приточно — вытяжной вентиляции необходимо будет монтировать уже целую систему. Основной элемент — моноблочная установка. Она устанавливается либо в специально отведенное вентиляционное помещение внутри дома или мастерской, или же с наружи, в основном на крыше. Крепление — за специальные проушины на корпусе моноблока. Подачи воздуха из и в строение обеспечивается по воздуховодам, которые располагают под потолком помещений, путь для воздуховода подбирается в зависимости установки точек подачи и откачки воздуха. Для этого в стенах прорубают, по аналогии описанной выше, окна, для прокладки воздуховода. Крепиться воздуховод с помощью перфоленты к потолку.

Для обеспечения многоточности подачи свежего воздуха используют воздухораспределители, которые разветляют воздушный канал, над точкой воздухоподачи или воздухозабора в воздуховод монтируют воздушную решетку, для этого в воздуховоде вырезают нужного размера отверстие ножом или болгаркой и на герметик клеят решетку.

Конечно, описать монтаж вентиляции проще, чем ее установить, потому вам в помощь потребуется квалифицированный специалист, особенно если придется работать со стеклом.

Принцип работы системы вентиляции

Основа этой системы – воздушный нагнетатель, придающий воздуху ускорение. В обычных бытовых пылесосах используют 2 вида таких устройств:

- лопастные;

- центробежные.

Лопастные

Лопастные нагнетатели работают по принципу пропеллера, то есть изогнутые лопасти при вращении придают воздуху ускорение и вынуждают его двигаться в определенную сторону.

Этот тип нагнетателей хорошо работает лишь на определенных оборотах и нагрузке, когда скорость вращения пропеллера меняется или возрастает нагрузка, КПД нагнетателя резко снижается.

Нагнетатели такого типа устанавливали на пылесосы середины прошлого века, однако в современных устройствах их не используют из-за низкой эффективности.

Центробежные

Центробежные вентиляторы используют центробежную силу, которая возникает во время вращения ротора (крыльчатки) с установленными на нем лопатками. Чем быстрей вращается крыльчатка, тем выше скорость движения воздуха и выше значение центробежной силы.

Вокруг ротора установлен корпус, по форме напоминающий улитку и обеспечивающий вход воздуха со стороны ротора, а выход сбоку. Центробежная сила прижимает воздух к корпусу, поэтому, дойдя до выходного отверстия, он устремляется наружу. КПД устройств подобного типа зависит от скорости вращения ротора – чем она выше, тем более эффективно работает вентилятор.

Фильтры

Чаще всего используют фильтры типа «циклон», которые разделяют воздух и любые загрязнения с помощью центробежной силы. Корпус изготавливают в форме сужающегося к низу конуса, сверху устанавливают две камеры, в которых происходит грубая и тонкая очистка.

Войдя в первую камеру, которая представляет собой круглую полость, воздух резко теряет скорость движения, из-за чего наиболее тяжелые загрязнения падают сначала на дно камеры, затем по покатым стенкам попадают в бункер. Разница скоростей возникает из-за отличия в сечении воздуховода и камеры, однако количество воздуха перемещаемого за единицу времени одинаково.

Из первой камеры воздух попадает во вторую камеру, изготовленную в виде сужающегося к низу конуса. Таким образом, можно сказать, что воздух в фильтре данного типа служит для удаления стружки из окружающего пространства.

Из-за разницы сечений первой камеры и прохода во вторую камеру скорость воздуха снова возрастает, а поток закручивает, создавая центробежную силу. Примерно на середине высоты конуса установлена выходная труба, диаметр которой равен или несколько превосходит диаметр входного отверстия второй камеры, в результате чего закрученный поток воздуха уходит вверх.

Из-за разницы в плотности даже мельчайшая пыль обладает более высокой инерцией, чем воздух того же объема, поэтому не успевает изменить направление вслед за воздушным потоком и по конусной стене камеры попадает в бункер.

Возможны и другие варианты исполнения этого фильтра, однако все они работают на одном и том же принципе – легкий и обладающий малой инерцией воздух легко меняет направление движения.

Более тяжелые же загрязнения, движимые центробежной силой, оседают на дне устройства. Помимо «Циклона» используют и другие виды фильтров, но только для тонкой очистки от остатков пыли, которая проскочила через первый фильтрующий элемент. Чаще всего такими фильтрами оснащают установки небольшой мощности, обслуживающие 1–3 деревообрабатывающих станка.

Многие производители и продавцы предлагают комбинацию вентилятора и нескольких мешков для сбора стружки, древесной пыли и опилок. Большинство подобных устройств не имеют циклонного фильтра, поэтому роль фильтра выполняет сам мешок.

Минус такой комбинации в быстрой наполняемости мешка, особенно при интенсивном использовании станка, в результате чего мешки приходится менять каждые 20–40 минут, а это очень неудобно.

Это увеличит капитальные затраты, ведь такой фильтр обойдется недешево, зато резко снизит эксплуатационные расходы, что в долгосрочной перспективе приведет к экономии. Собранную стружку, к слову, можно сдавать (Куда девать стружку?) или применять для собственных нужд (Что можно сделать из стружки?).

Воздуховоды

Вентилятор, фильтр и станки соединяют друг с другом с помощью жестяных или пластиковых труб. Все элементы системы вентиляции подбирают таким образом, чтобы скорость проходящего воздушного потока смогла увлечь за собой 90–95 % отходов, появляющихся в результате обработки древесины.

Поэтому чем больше станков или иных устройств подключено к системе вентиляции, тем более мощным должен быть двигатель. Объем бункера подбирают, исходя из скорости его наполнения и возможности вывоза накопленных отходов.

Как сделать стружкоотсос своими руками

Как уже говорилось выше, для начала нам необходимо подготовить металлический бак, который в конструкции нашего прибора будет выполнять функцию отстойника. Допускается использовать практически любую ёмкость (ведро, кастрюля и т. д.), но мы возьмём большой металлический бак от ГСМ объёмом 200л, который можно найти практически на любой автобазе.

И первое, что нам нужно сделать — это проверить удалить верхнюю крышку. А чтобы сделать наш стружкоотделитель своими руками полностью герметичным и не позволить опилкам высыпаться в процессе уборки, мы сделаем герметичное крепление сепаратора к бочке. Непосредственно для изготовления самого сепаратора мы будем использовать мебельный щит, сделанный из 30-миллиметровых досок, так как фанеры диаметром бочки у меня не нашлось.

Выбор высоты будущего сепаратора зависит исключительно от размеров раструба шланга пылесоса. Например, при диаметре раструба в 58 сантиметра, оптимальная высота сепаратора будет равняться 65 сантиметров. Такие ограничения по размерам связаны с тем, что чем ниже будет сепаратор, тем выше в итоге окажутся фильтрующие способности оборудования.

Проектирование и расчёт технической вентиляции для деревообработки

При разработке проектов для фабрик и заводов по производству стройматериалов для полов специалисты нашей вентиляционной компании оказывают услуги расчёта и подбора оборудования для системы пневмотранспорта, пылеулавливания и вентиляции на деревообрабатывающих предприятиях. Пневмотранспортировка опилок, стружки и т.п. продуктов обработки древесины осуществляется специально изготовленным вентиляционным оборудованием – износостойким противопожарным вентилятором и системой огнезащитных трубопроводов, создающих поток воздуха для транспортировки. Процесс пылеулавливания производится многоступенчатым «улитками» — промышленными вентиляторами с адсорбционными фильтрами, эффективно выполняющими обеспыливание системы воздуховодов и зонтов вытяжной вентиляции.

Расчёт систем аспирации дерево-производственных помещений основан на нормах кратности воздухообмена по СНиП 41.01.2003 (отопление вентиляция и кондиционирование) и обеспечивается оборудованием для смешивания естественной и искусственной вентиляции с подогревом, рекуперацией или охлаждением воздуха. На линиях по деревообработке (так же как и в термических, сварочных, и цехах по переработке пластмасс и полистирола, на химических и взрывоопасных производствах) методика расчета общеобменной вентиляции требует включения в проектную схему — противодымных установок, оцинкованных воздуховодов, взрывозащищённых вентиляторов и другого оборудования для прохождения санитарно-гигиенического контроля, отвечающего характеристикам и требованиям БЖД.

Для рабочих мест, лакокрасочных и сушильных камер деревообрабатывающей фабрики проектируется местная вытяжная вентиляция с промышленными вытяжками, объединёнными трубами в вентиляционные шахты. При необходимости соблюдения норм СНиП 41.01-2003 и свода правил СП 7.13130-2013 в здании завода готовится отопление (через автономные котельные) и устанавливаются промышленные сплит-системы для кондиционирования офисных и административных помещений, с учётом классификации и видов вентиляции для каждого помещения на производстве — цех, склад, офис.

Типы стружкоотсосов

Практически все модели стружкоотсосов типа циклон схожи. При этом основные механизмы, к примеру, двигатель или система циклона могут несколько отличаться, что и определяют основную классификацию. Все стружкотсосы типа циклон условно можно разделить на несколько категорий:

- Для бытового применения.

- Универсальные.

- Для профессионального применения.

Выбирая модель для домашней мастерской следует уделить внимание двум первым группам оборудования. Эта рекомендация связана с тем, что их стоимость должна быть относительно невысокой, при этом производительности будет достаточно

Профессиональный стружкоотсос

При частом проведении работы с мастерской, большом количество стружек и при профессиональном предоставлении услуг по уборке мастерских и других помещений нужно рассматривать при выборе стружкоотсосов типа циклон с профессиональной группы. Это связано с тем, что оно характеризуется более высокой производительностью и надежностью, может выдерживать длительное применение.