Что такое цемент?

Содержание:

- Из чего делают безобжиговые кирпичи

- Несколько полезных советов по использованию цемента

- Типы вяжущих составов

- Как приготовить цементный раствор

- Производство

- Из чего сделан кирпич

- Процесс изготовления

- Термическая обработка

- Обзор каждого этапа

- Процесс изготовления

- Из чего делают цемент

- Состав

- Маркировка

- Как делают цемент

- Виды цемента

- Как сделать самостоятельно?

- Процесс изготовления

- Как сделать цемент в домашних условиях

- Плюсы и минусы

Из чего делают безобжиговые кирпичи

Сегодня в хозяйственной деятельности широко используются разнообразные материалы — кирпичи и блоки, полученные по следующим безобжиговым технологиям:

- автоклавное твердение известково-песчаной смеси;

- гиперпрессование смеси измельченных известняковых пород с водой и цементом.

Независимо от вида исходного сырья, их объединяет отсутствие высокотемпературной обработки кирпичных заготовок.

Силикатный кирпич

Распространенным примером материала, полученного методом автоклавного твердения известково-песчаной смеси, служит белый силикатный кирпич. В первичный состав силикатного кирпича входят приблизительно 9 частей кварцевого песка и 1 часть извести. Смачивание смеси водой инициирует реакцию гашения известкового компонента, в результате образуется пластичная масса, из которой формируются кирпичные заготовки, подвергающиеся автоклавированию — обработке паром при температуре 170-200°С и давлении 8-12 атм. Иногда в смесь вводятся красители и вещества, способствующие стойкости кирпича к атмосферному воздействию.

Компоненты смеси

Песок — природная или искусственная (отходы промышленности) рыхлая масса однородных мелких, от 0,1 до 5 мм, зерен из различных минералов. Качество входящего в состав кирпича песка определяет качество готового изделия и особенности технологии производства. Геометрическая форма и фактура поверхности песчинок важны для легкости придания сырой смеси нужной формы и интенсивности взаимодействия с известью при нагревании в автоклаве. Остроугольные горные пески, в отличие от гладких речных, лучше сцепляются с известью. Карьерный песок должен быть предварительно очищен от инородных включений.

Следующий компонент — известь, получаемая путем дробления до размера 40-100 мм и последующего обжига при температуре 1100-1200°С пород, содержащих не менее 90% углекислого кальция, — мела, известняка, известнякового туфа и мрамора. Под действием температуры известняк распадается на углекислый газ и известь. На всех этапах изготовления силикатного кирпича используется вода из артезианских скважин.

Также в кирпичном производстве используются известково-шлаковые и известково-зольные смеси с полным или частичным замещением песка содержащими кремнезем промышленными отходами — золами теплоэлектростанций и шлаками. Сделанный из отходов и обычный силикатный кирпич по своим качествам идентичны.

Кирпич, получаемый гиперпрессованием

//www.youtube.com/watch?v=HrJ-oXlbD5U

Исходным материалом безобжиговых кирпичей являются смеси, состоящие из портландцемента либо извести в качестве связующего, различных минеральных наполнителей (песка, измельченного ракушечника), воды и неорганических красителей. В безобжиговых технологиях вода, гидратируя составляющие гидравлических вяжущих, необходима для искусственного создания камнеподобной структуры, из-за чего недостатком таких кирпичей является их низкая жаропрочность. При достижении критических значений, как правило, выше 300°С, запускается реакция освобождения химически связанной воды, из-за чего кирпич быстро утрачивает прочность.

Особенности технологии

На этапах подготовки сырья и формования заготовок безобжиговая технология напоминает изготовление блоков из бетона, однако исходный материал такого кирпича включает уплотняемый прессованием наполнитель — дробленый ракушечник, отходы камнепереработки и т. п. Поскольку вода расходуется лишь на гидратацию цемента, ее требуется значительно меньшее количество. Окончательная форма придается гиперпрессованием — сильным, до нескольких тонн на 1 кв. см, сжатием смеси в специальной форме, после чего изделия складируются или направляются для пропаривания с целью ускорения процесса приобретения требуемой прочности.

Простота технологии, обусловленная отсутствием дорогостоящих высокотемпературных этапов, позволила сделать ее повсеместно распространенной, зачастую в ущерб качеству готовой продукции.

Таковы основные материалы и технологии, применяющиеся для изготовления разнообразного кирпича, блоков и облицовочных материалов, использующихся в жилом и промышленном строительстве.

Несколько полезных советов по использованию цемента

Чтобы произведенный из цемента бетонный раствор соответствовал всем требованиям и был пригодным для создания прочных, надежных, долговечных конструкций и изделий, необходимо помнить о некоторых правилах.

Полезные рекомендации по применению цемента:

- Хранить вяжущее нужно не больше 3 месяцев и только в защищенном от влаги, ветра месте. Лучше всего на специальных поддонах, в заводских мешках.

- Правильный рецепт следует искать сразу и добавлять компоненты можно лишь на этапе смешивания сухих ингредиентов. Когда цемент затворен водой, добавлять сухие компоненты уже нельзя. Поэтому воду изначально льют по чуть-чуть, добиваясь нужной консистенции.

- Открытый мешок с цементом хранить можно не больше 1 недели при условии низкий влажности и максимум 1 день при высокой влажности.

- Скомковавшийся цемент нельзя использовать – некоторые советуют разбить камни и применять как обычное вяжущее, но реакция уже прошла и обратно не вернуть химическую формулу. Применять такой цемент можно лишь в виде наполнителя и то в объеме, не превышающем треть от общего объема наполнителей.

- При замешивании бетона нужно четко следовать пропорциям, любое отклонение понизит свойства.

- В мороз применять нужно специальный морозостойкий цемент. В сильную жару лучше не работать или организовать тщательный уход за затвердевающим бетоном.

- Больше цемента или слишком высокая марка – не значит выше прочность. Всегда нужно ориентироваться на стандарты и применять ту марку, которая подходит для конкретного вида работ. При выборе вяжущего низкой марки бетон не обеспечит нужные характеристики, высокой – расходы будут не оправданны неактуальными свойствами.

Типы вяжущих составов

Для соединения камней, из которых возводились доисторические постройки, использовалась глина. Но такое связующее вещество не поддавалось технологии обжига, поэтому большинство помещений были разрушены под воздействием эрозии, возраста и других факторов. Единственные дошедшие до нынешнего времени дома обрабатывались известковым раствором.

Еще много сотен лет назад люди дошли до мнения, что обожженный и измельченный оксид кальция, более известный как известняк, при контакте с водой начинает затвердевать, поглощая газ из воздуха, а затем становиться камнем. Из минусов подобного материала выделяют низкую устойчивость к воздействию влаги, поэтому такой вариант может быть актуальным только при производстве силикатных кирпичей.

Еще много сотен лет назад люди дошли до мнения, что обожженный и измельченный оксид кальция, более известный как известняк, при контакте с водой начинает затвердевать, поглощая газ из воздуха, а затем становиться камнем. Из минусов подобного материала выделяют низкую устойчивость к воздействию влаги, поэтому такой вариант может быть актуальным только при производстве силикатных кирпичей.

Существует еще один тип вяжущего сырья, способного достигать высоких прочностных свойств при воздействии воздуха — гипс. Его производят посредством тепловой обработки и последующего размола природного гипсового камня (CaSO 4−2 H 2) или ангидрида CaSCu.

Что касается воздушных веществ, то они могут применяться только там, где постройкам не грозит повышенная влага. В противном случае необходимо добавлять в состав гидрофобизирующие добавки или заниматься обустройством гидроизоляционного слоя. Из-за этого недостатка строители отдают предпочтение гидравлическим вяжущим растворам.

Что касается воздушных веществ, то они могут применяться только там, где постройкам не грозит повышенная влага. В противном случае необходимо добавлять в состав гидрофобизирующие добавки или заниматься обустройством гидроизоляционного слоя. Из-за этого недостатка строители отдают предпочтение гидравлическим вяжущим растворам.

В их числе — составы, создающие гидратные соединения, способные набирать прочность в условиях повышенной влажности. При этом воздействие воды никак не грозит таким изделиям и не вызывает их деформацию.

Растворы для возведения водостойких построек создаются из гидравлической извести, которая включает в себя осадочные известковые породы — мергели, а также портландцемент. Последний компонент делает конечное изделие монолитным, гарантируя отличные прочностные свойства. Известковые варианты актуальны лишь для тех условий эксплуатации, где отсутствуют интенсивные нагрузки.

Как приготовить цементный раствор

Чтобы начать строительные работы, потребуется приготовить цементный раствор. Каждый мужчина должен знать, как изготавливается смесь. Растворы на основе цемента бывают различного типа, но все они имеют один и тот же основной состав.

Раствор для кирпичной кладки

Состав цементного раствора

Стандартно для приготовления цементной смеси необходимо три компонента:

- цемент для связки;

- вода;

- наполнитель.

В качестве наполнителя используют песок, гравий, щебень и другие компоненты. Важнейшим правилом при получении является соблюдение пропорций.

Пропорции цементного раствора

Пропорции рассчитываются в зависимости от вида работ и типа цемента. Например, раствор из цемента и песка используется для стяжки пола.

Точка зрения эксперта

Дмитрий Холодок

Технический директор ремонтно-строительной

Задать вопрос

«Чем больше добавок в растворе, тем медленнее будет схватываться раствор».

Чтобы изготовить раствор для кирпичной кладки, потребуется следовать пропорциям цемента и песка согласно таблице:

| Марка цемента | Марка раствора | |||

| 100 | 75 | 50 | 25 | |

| 200 | — | 1:2,5 | 1:3 | 1:6 |

| 300 | 1:2,5 | 1:3 | 1:4,5 | — |

| 400 | 1:3 | 1:4 | 1:6 | — |

| 500 | 1:4 | 1:5 | — | — |

| 600 | 1:4,5 | 1:6 | — | — |

Статья по теме:

Экономия на цементе приведёт к снижению марки готового раствора. Для приготовления трёхкомпонентного раствора из песка, щебня и цемента используют продукцию марок М400 и М500.

Таблица пропорций для раствора под фундамент

Производство

Цемент получают тонким измельчением клинкера и гипса. Клинкер — продукт равномерного обжига до спекания однородной сырьевой смеси, состоящей из известняка и глины определённого состава, обеспечивающего преобладание силикатов кальция.

При измельчении клинкера вводят добавки: гипс СaSO4·2H2O для регулирования сроков схватывания, до 15 % активных минеральных добавок (пиритные огарки, колошниковую пыль, бокситы, пески) для улучшения некоторых свойств и снижения стоимости цемента.

Обжиг сырьевой смеси проводится при температуре +1450…+1480 °C в течение 2—4 часов в длинных вращающихся печах (3,6×127 м, 4×150 м и 4,5×170 м) с внутренними теплообменными устройствами, для упрощения синтеза необходимых минералов цементного клинкера. В обжигаемом материале происходят сложные физико-химические процессы. Вращающуюся печь условно можно поделить на зоны:

- подогрева (+200…+650 °C — выгорают органические примеси и начинаются процессы дегидратации и разложения глинистого компонента). Например, разложение каолинита происходит по следующей формуле: Al2O3·2SiO2·2H2O → Al2O3·2SiO2 + 2H2O; далее при температурах +600…+1000 °C происходит распад алюмосиликатов на оксиды и метапродукты.

- декарбонизации (+900…+1200 °C) происходит декарбонизация известнякового компонента: СаСО3 → СаО + СО2, одновременно продолжается распад глинистых минералов на оксиды. В результате взаимодействия основных (СаО, MgO) и кислотных оксидов (Al2O3, SiO2) в этой же зоне начинаются процессы твёрдофазового синтеза новых соединений (СаО·Al2O3 — сокращённая запись СА, который при более высоких температурах реагирует с СаО и в конце жидкофазового синтеза образуется С3А), протекающих ступенчато;

- экзотермических реакций (+1200…+1350 °C) завершается процесс твёрдофазового спекания материалов, здесь полностью завершается процесс образования таких минералов как С3А, С4АF (F — Fe2O3) и C2S (S — SiO2) — 3 из 4 основных минералов клинкера;

- спекания (+1300 → +1480 → +1300 °C) частичное плавление материала, в расплав переходят клинкерные минералы кроме C2S, который, взаимодействуя с оставшимся в расплаве СаО, образует минерал алит (С3S — твёрдый раствор трёхкальциевого силиката и небольшого количества (2—4 %) MgO, Al2O3, P2O5, Cr2О3 и других);

- охлаждения (+1300…+1000 °C) температура понижается медленно. Часть жидкой фазы кристаллизуется с выделением кристаллов клинкерных минералов, а часть застывает в виде стекла.

Из чего сделан кирпич

27 декабря 2018

Автор КакПросто!

Кирпич — очень распространенный строительный материал. Даже не занимаясь строительной деятельностью, каждый из нас ежедневно видит объекты из кирпича. Но не многие задумываются о том, из чего делают кирпич.

Основным компонентом в составе любого кирпича является глина. При производстве кирпича используются различные сорта глины и ее примеси. Но в зависимости от разновидности кирпичей состав может изменяться. Белый силикатный кирпич является самым популярным и недорогим строительным материалом. В его составе только экологически безопасные вещества. Примерно на девяносто процентов силикатный кирпич состоит из очищенного кварцевого песка, а на десять процентов из воды и извести. В зависимости от метода его производства процентное соотношение может изменяться.

Обычно песок, который используется для производства кирпича, проходит очень тщательную обработку. Его очищают от всевозможных глинистых и органических примесей, так как примеси снижают прочность изделия. Известь, входящая в состав силикатного кирпича тоже должна иметь определенный химический состав. К примеру, содержание MgO в извести не может содержать больше пяти процентов. Для создания кирпича обычно используется молотая негашеная известь.

Красный кирпич уже давно признан самым надежным и универсальным строительным материалом. Этот натуральный материал создается из глины. В зависимости от содержания в ней железа изменяется цвет кирпича. Кирпичи красного цвета обычно получают из красножгущейся глины.

Если же глина беложгущаяся, то и кирпич приобретет абрикосовый оттенок. Нередко в состав кирпича добавляются определенные пигментные добавки.

Для получения качественного красного кирпича используется однородная глина, которую добывают мелкой фракцией.

От правильно подобранных компонентов зависит качество полученной продукции.

Керамический или строительный кирпич активно используется для возведения несущих стеновых конструкций и межкомнатных перегородок. Качественный кирпич должен быть изготовлен из постоянного состава и глины мелких фракций. В процессе правильного обжига глины происходит растворение ее тугоплавких элементов.

При соблюдении правильной технологии формовки и сушки сырья получится максимально прочный керамический кирпич.

В зависимости от компонентов кирпич может быть светло-желтого или темно-коричневого цвета. Сейчас часто применяется пигментация керамического кирпича с целью придания ему определенных оттенков.

Распечатать

Процесс изготовления

Рассмотрим поэтапно цемент как делают:

- Перемешивание всех компонентов для создания клинкера. В его состав вводится 75 % известняка и 25 % глины.

- Обжиг при воздействии высокой температуры, процедура помогает сформировать клинкер. Глина с известью соединяются при нагреве до температуры 1450 °С и выше.

- Разрушение материала для создания пылеобразной фракции. Измельчение выполняется шаровыми мельницами – это барабаны с горизонтальным размещением, внутри их располагаются металлические шары, которые разрушают твёрдые, крупные частицы клинкера. По мере снижения фракции увеличиваются технические характеристики и марка состава.

Термическая обработка

Печь для обжига

Порошок отправляют в печь, в которой под воздействием температуры 800°С, в каменной муке начинается процесс химического соединения минеральных компонентов. После проведения первой термической обработки, его отправляют в кальцинатор, где с помощью химической реакции, за несколько секунд убирают 95 – 97% двуокиси углерода и отделяют известь. Далее смесь отправляют в вращающуюся цилиндрическую печь, в которой ее медленно перемешивают под воздействием температуры в 1500 – 1800°С.

При длительном воздействии высокой температуры, порошок превращается в стекловидные образования под названием «клинкеры». По выходу из печи клинкеры охлаждают до 60 – 80°С, отправляют в накопитель и далее на дробление.

Обзор каждого этапа

На первом этапе используется один из двух способов получения смеси — «сухой» и «мокрый». При повышенной влажности компонентов, глина и мел начинают растворяться. Чтобы удалить воду, используется технология сильного нагрева воды. В результате образуется особая смесь с мелкими частицами. «Мокрый» метод не пользуется большой популярностью ввиду своей дороговизны. Более оптимальное решение — «сухая» обработка. Она не требует кипячения сырьевой суспензии, а для измельчения раствора используется механическая технология.

Обработка сырьевого шлама методом обжига происходит в специальной цилиндровой печи. Ее диаметр составляет от 5 метров, а длина — до 200 м. Резервуар находится под небольшим уклоном, что обеспечивает свободное перемещение сырья. Под воздействием высокой температуры формируются окатанные гранулы, известные как клинкер.

Обработка сырьевого шлама методом обжига происходит в специальной цилиндровой печи. Ее диаметр составляет от 5 метров, а длина — до 200 м. Резервуар находится под небольшим уклоном, что обеспечивает свободное перемещение сырья. Под воздействием высокой температуры формируются окатанные гранулы, известные как клинкер.

После комплексного обжига готовый продукт остужается и выдерживается в течение двух недель перед окончательным измельчением. В конечном итоге его измельчают и размешивают с гипсом, что создает требуемую плотность цемента. На этом этапе происходит конечное формирование состава материала и его других свойств, включая удельный вес цемента, показатели прочности и другие характеристики.

Процесс изготовления

Цемент изготавливается в несколько этапов, к каждому из которых нужно относиться с должным вниманием. Специалисты производят следующие операции:

- Заранее смешиваются известняк и глина (75% и 25% соответственно) для дальнейшего получения клинкера.

- Глино-известняковая смесь подвергается температурному воздействию в районе полутора тысяч градусов по Цельсию. Полученная масса — это и есть клинкер.

- Далее клинкер измельчается в шаровой мельнице. Это специальный горизонтальный барабан, внутри которого находятся стальные шары. Они перемалывают клинкер в порошок. Чем меньше получаются фракции клинкера, тем более качественным будет конечный продукт.

Этапы производства

В современных реалиях предусмотрены различные методы производства цемента, по-разному действующие на сырье. Выбор метода может быть обусловлен расположением конкретного завода, наличием нужного оборудования, а также спросом на определенные марки цемента.

Различные варианты технологий производства цемента отличаются друг от друга особенностями предварительной подготовки исходного сырья. Она может осуществляться:

- По мокрой технологии. При использовании такого метода вместо извести в состав вводят мел. Мел и другие составляющие перемешиваются с обязательным добавлением воды. Одновременно с перемешиванием происходит измельчение материалов в горизонтальном барабане. Влажность получившейся шихты будет на уровне 30-50%. Получившаяся масса обжигается в печи и превращается в шарообразный клинкер, который затем измельчается.

- Сухим методом. Данная технология обладает сниженной себестоимостью и сокращением времени производства. Этому способствует объединение технологических операций: перемалывание в шаровой мельнице и сушка компонентов горячими газами осуществляются одновременно. В результате получается шихта в виде порошка.

- Комбинированным методом. При использовании данного способа объединяются особенности двух предыдущих методов производства, хотя на разных производствах есть некоторые отличия. Например, один вариант предусматривает получение полусухого состава с содержанием воды до 18%. Этого можно достичь при просушивании шихты, произведенном мокрым методом. Другой вариант предполагает последовательную подготовку сухой смеси, затем её 14%-ое увлажнение, затем гранулирование и заключительный обжиг.

Таким образом, становится понятно, какое сырьё применяется при изготовлении цемента, как именно он производится, какие технологические особенности присутствуют на каждом из этапов его производства. От сбора сырья до конечного этапа имеется множество тончайших нюансов изготовления, которые стоит доверить профессионалам, занимающимся изготовлением цемента.

Из чего делают цемент

Обычно заводы по производству цемента строят там, где находятся залежи известняка и других пород, которые используются при создании клинкера. Главными природными элементами, из которых делают цемент, являются:

- ископаемые карбонатного типа: кристаллические породы, поддающиеся обжигу;

- глинистые материалы, а также горные породы осадочного характера минерального происхождения. Сырьё характеризуется вязкостью, применяется при сухом методе производства.

Карбонатные породы

Какие карбонатные породы используются при производстве цемента:

- мел (вариация известняка) – легко подвергается обработке, дёшев и универсален;

- мергель, или мергелистый известняк. Плюс этих пород в том, что в них находится достаточное количество влаги, кроме того, они содержат необходимые частички глины;

- известняковое сырьё, ракушечники, отличающиеся отсутствием включений кремния. Порода обладает пористой структурой, легко разрушается под воздействием сжимающих усилий;

- карбонатные породы. Они характеризуются ценными физическими свойствами.

Сырьё добывается разными фракциями, уже на производстве ведётся его отбраковка и сортировка

Глинистое сырьё

К глинистым породам относятся:

- глина, содержащая минеральные включения, разбухающие при добавлении воды;

- суглинки − разбавлены песчаной фракцией;

- сланцы – прочные глинистые породы;

- лёсс – неэластичная пористая порода с включением кварца.

Корректирующие добавки

Кроме минерального сырья, при производстве цемента используются специальные пластификаторы. Чаще всего используют добавки на базе ископаемых, содержащих плавиковый шпат, а также апатиты.

Состав

Состав цемента: глина, известняк и гипс. Основные компоненты – первые два. Именно они отвечают за связывание материалов. Гипс служит регулятором скорости твердения. От его количества в смеси зависит то, насколько быстро раствор приобретет необходимые характеристики.

В отличие от других смесей, цементные твердеют при взаимодействии с водой. Потребность в воде состав испытывает не только на стадии замешивания, но и на этапе кристаллизации. Для равномерного отвердения необходимо регулярное увлажнение изделия. Особенно актуален вопрос в жаркую погоду – высокая температура и прямые солнечные лучи для цементной массы, не дошедшей до стадии готовности, губительны.

Смеси могут включать и другие компоненты. Благодаря им составы приобретают свойства, необходимые для решения конкретных задач. Отдельные элементы повышают морозостойкость, пластичность, кислотоупорность цементов.

Маркировка

Все разновидности портландцемента различаются по своим маркировкам:

- М700 – это очень прочный состав. Именно он используется при изготовлении высокопрочного бетона для возведения сложных и крупных конструкций. Стоит такая смесь недешево, поэтому ее крайне редко используют для возведения мелких сооружений.

- М600 – это состав увеличенной прочности, который чаще всего применяется в производстве ответственных железобетонных элементов и сложных конструкций.

- М500 –тоже отличается высокой прочностью. Благодаря такому качеству его можно использовать при реконструкции различных зданий, перенесших серьезные аварии и разрушения. Также состав М500 применяют для укладки дорожных покрытий.

- М400 – является самым доступным и распространенным. Он отличается неплохими параметрами морозостойкости и влагоустойчивости. Использовать клинкер М400 можно для строительства сооружений любого назначения.

Как делают цемент

Рассмотрим из чего сделан цемент, в каком порядке это добавляется и каким образом обрабатывается. Существуют несколько технологических разновидностей процесса изготовления цемента. Они отличаются тем, каким образом подготавливается сырье.

Одной из разновидностей такого процесса является мокрая обработка. В процессе изготовления клинкера в его состав вместо извести добавляют мел. Во время смешивания ингредиентов с помощью барабана, к порошку добавляется вода. Она нужна для образования шихта, в котором будет до 50 % влаги. После обжига это вещество превращается в клинкер шарообразной формы. После остывания шарики крошатся до состояния порошка.

Для уменьшения затрат на производство и себестоимости готового цемента применяется сухая методика изготовления. Для этого используется механизм, который объединяет в себе устройство по измельчению и печь для сушки. Во время дробления, к составу добавляются все нужные ингредиенты, которые обрабатываются в одном резервуаре.

Пример производственной печи для обжига и смешивания цемента Источник yandex.net

Комбинированный способ изготовления цемента – это объединение методик сухого и мокрого производства. На предприятиях, использующих данный вид создания готового продукта используются технологии, которые отличаются чаще всего последовательностью обработки.

Например, некоторые производители сначала делают сухую смесь, которую в конце искусственно увлажняют до 13-15 % содержания влаги. Также можно создавать полусухой готовый продукт с содержанием влаги от 17 до 19 %, если перед помолом шихты с помощью мокрой технологии её немного высушить.

При любом из комбинированных методов требуется тщательно перемалывать все ингредиенты и смешивать их до полной однородности. На производстве используются специализированные силосные башни, в которых цемент искусственно насыщается воздухом, что позволяет ему храниться длительное время и не слёживаться.

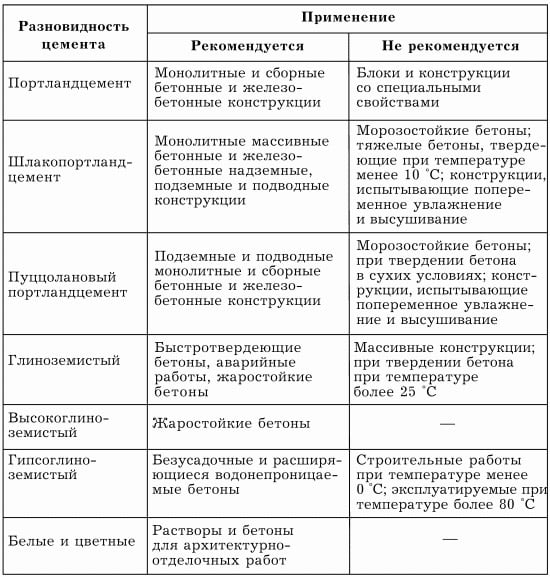

Виды цемента

По наличию основного минерала цементы подразделяются:

- романцемент — преобладание белита, в настоящее время не производится;

- портландцемент — преобладание алита, наиболее широко распространён в строительстве;

- глинозёмистый цемент — преобладание алюминатной фазы;

- магнезиальный цемент (цемент Сореля) — на основе магнезита, затворяется водным раствором солей;

- кислотоупорный цемент — на основе гидросиликата натрия (Na2O·mSiO2·nH2O), сухая смесь кварцевого песка и кремнефтористого натрия, затворяется водным раствором жидкого стекла.

Также известен биоцемент, отличающийся от обычного цемента тем, что производится при помощи биотехнологий.

В подавляющем большинстве случаев под цементом имеют в виду портландцемент и цементы на основе портландцементного клинкера. В конце XX века количество разновидностей цемента составляло около 30.

По прочности цемент делится на марки, которые определяются главным образом пределом прочности при сжатии половинок образцов-призм размером 40×40×160 мм, изготовленных из раствора цемента состава 1:3 с кварцевым песком. Марки выражаются в числах М200 — М600 (как правило с шагом 100 или 50) обозначающим прочность при сжатии соответственно в 100—600 кг/см² (10—60 МПа). Цемент с маркой 600 благодаря своей прочности называется «военным» или «фортификационным» и сто́ит заметно больше марки 500. Применяется для строительства военных объектов, таких как бункеры, ракетные шахты и так далее.

В настоящее время цемент делится на классы по прочности. Основное отличие классов от марок состоит в том, что прочность выводится не как средний показатель, а требует не менее 95 % обеспеченности (то есть 95 образцов из 100 должны соответствовать заявленному классу). Класс выражается в числах 30—60, которые обозначают прочность при сжатии (в МПа).

Как сделать самостоятельно?

Приготовить цемент в домашних условиях можно, если имеется возможность достичь высокой температуры для обжига. Пожалуй, самое большее, что может получиться кустарным способом – цемент марки М 200. Потребуется мел и каолин в соотношении 3 к 1. К обожженной и измельченной субстанции нужно добавить порядка 5% гипсового порошка – и цемент готов.

Даже когда найдется все необходимое, вряд ли стоит заниматься производством цемента собственными силами. Прежде чем приступать к работе, ответьте себе на вопрос о целесообразности процесса. Вряд ли ваш труд и произведенные затраты окупятся. Скорее всего, выгоднее просто купить мешок готового цемента.

Процесс изготовления

Рассмотрим поэтапно цемент как делают:

- Перемешивание всех компонентов для создания клинкера. В его состав вводится 75 % известняка и 25 % глины.

- Обжиг при воздействии высокой температуры, процедура помогает сформировать клинкер. Глина с известью соединяются при нагреве до температуры 1450 °С и выше.

- Разрушение материала для создания пылеобразной фракции. Измельчение выполняется шаровыми мельницами – это барабаны с горизонтальным размещением, внутри их располагаются металлические шары, которые разрушают твёрдые, крупные частицы клинкера. По мере снижения фракции увеличиваются технические характеристики и марка состава.

Как сделать цемент в домашних условиях

Можно изготовить цемент своими руками. Однако для этого понадобятся два типа оборудования:

- мельница для измельчения клинкера;

- высокотемпературная печь для обжига.

На выходе получится цемент марок с низкой степенью прочности (не выше М200), в итоге такой продукт можно будет применять только для лёгких бетонных конструкций. Ещё одна проблема: сложность возникнет с выполнением анализов, поэтому качество цемента будет хромать.

Цемент, изготовленный на заводе

Вам понадобится мел и каолин в пропорции 75% и 25%, соответственно. Сырьё измельчается в мельнице до однородного порошка. Оно должно хорошо перемешаться перед тем, как попасть в печь. После обжига вновь производится помол, затем необходимо добавить 5% гипса к полученной смеси. Продукт готов! Вне зависимости от того, купили вы продукт или самостоятельно его произвели, вам понадобится информация о том, как сделать цементный раствор.

Цементный раствор

Плюсы и минусы

Портландцемент обладает сильными и слабыми сторонами.

Для начала стоит рассмотреть, какие преимущества имеет данный материал:

- Следует отметить прекрасные прочностные характеристики портландцемента. Именно поэтому его чаще всего используют в изготовлении монолитных железобетонных конструкций и других подобных объектов.

- Портландцемент является морозостойким. Ему не страшны низкие температуры. В подобных условиях материал не подвергается деформации и не покрывается трещинами.

- Этот материал является водонепроницаемым. Он не страдает от контакта с сыростью и влагой.

- Портландцемент можно использовать даже при строительстве фундамента в условиях сложных грунтов. Для таких условий используется сульфатостойкий раствор.

- Существует несколько разновидностей портландцемента – каждый покупатель может подобрать для себя оптимальный вариант. Можно приобрести быстротвердеющий или среднетвердеющий состав.

- Если вы приобрели действительно качественный портландцемент, то можно не беспокоиться о его последующей усадке и деформации. После монтажа на нем не образовываются трещины и другие подобные повреждения.

Недостатков у портландцемента не так много. Как правило, они связаны с низкокачественными растворами, которых сегодня в магазинах находится очень много.

Среди них можно выделить следующие:

Во время своего полного затвердевания низкокачественный материал подвержен деформациям. Это необходимо учитывать при работе

Также следует предусмотреть все усадочные швы.

Данный раствор нельзя назвать экологически чистым, так как в его составе, кроме натуральных, находится множество химических компонентов.

Работать с портландцементом следует осторожно, так как при контакте с ним можно заработать химический ожог и раздражение. По словам специалистов, в условиях долгого контактирования с этим материалом возможно заработать рак легких.

К сожалению, сегодня многие покупатели сталкиваются с некачественными растворами портландцемента. Этот продукт должен соответствовать ГОСТу 10178-75. В противном случае смесь может оказаться не такой прочной и надежной.